Page 77 - 《含能之美》2019封面论文

P. 77

726 朱朝阳,张思,夏德斌,唐泉,邱贤平,杨玉林,范瑞清

# # #

从 图 8 和 表 2 可 知 ,在 氧 气 气 氛 下 铝 粉(Q1)在 设置了对照组(1 和 2 )和实验组端燃 75 发动机(3 和

#

1400 ℃之前不能被点燃,这与铝粉表面致密的氧化层有 4 )装药和试车实验,对照组和实验组按照同一配方组

成,除去燃料球形铝粉(Q1)和 Al‐FeF 复合燃料(5%

关 ,在 此 温 度 下 铝 粉 只 是 发 生 了 缓 慢 的 氧 化 ,达 到 3

1400 ℃时氧化增重仅 7.99%。添加剂 FeF 含量为 5% FeF )的区别,其它组份及比例均保持一致。经点火测试

3

3

3

的 Al‐FeF 复合燃料(的着火点为 1018.6 ℃,较通常认为 后,根据燃烧‐压强曲线及药柱肉厚等参数,计算出燃烧

[4]

的球型铝粉着火点 2054 ℃有较大幅度的降低 ,在达到

性能参数及残渣率见表 4。从表 4 可以看出,与对照组

3

测试条件最高温度的 1400 ℃,Al‐FeF 复合燃料氧化增 相比,实验组燃速与对照组燃速基本相当,说明 Al‐FeF 3

重达到了 58%,则可推断在此过程约 85% 的铝粉发生了 复合燃料对燃速无较大影响;实验组的燃速与压强的比

3

氧化反应。以上数据表明,5% 的 FeF 的加入降低铝粉的 值(r /p 值)相比对照组的更低,说明 Al‐FeF 复合燃料具

b

b

3

着火点,这对铝粉在固体推进剂中的燃烧有改善作用。

有降低燃速压强指数的作用;实验组特征速度(C*值)更

3.6

端燃 75 发动机装药试车及残渣收集

高,印证了实验组相比对照组燃料燃烧更为充分;实验

按照 2.2.4 节实验方法,分别设置了对照组和实验

组残渣率更低,其中残渣率从 6.151%(对照组两发平均

组固体推进剂装药、端燃 75发动机试车实验。使用同一

值)下降到 4.215%(实验组两发平均值),下降明显,说

推进剂配方,对照组使用球形铝粉(Q1),实验组使用

明推进剂燃烧更充分,降低了燃烧产物的沉积率。

# # # #

3

3

Al‐FeF 复合燃料(5% FeF )。成药固化后,按照部标做

图 9 为对照组(1 和 2 发动机)和实验组(3 和 4 发

成标准试件,采用 INSTRON5567 型电子万能燃料试验

动机)发动机燃烧后的情况,由图 9 可以看出,由于对照

机进行测试,通过对拉伸曲线的处理得到球形铝粉和

组使用的球形铝粉,铝粉的点燃温度高而熔融温度低,

3

Al‐FeF 复合燃料成药 20 ℃下的性能数据,见表 3。从表

其在燃烧过程中存在着典型的’烧结‐熔化‐燃烧‚的过

m

3可知,对照组和实验组最大抗拉强 σ 差距不大,处于同

程,部分铝粉由于不完全燃烧会结块,粘附在发动机壳

m

一水平;最大抗拉强度对应的伸长率 ε 从 50.6% 增加到 # #

体内部。对照组两个发动机壳体(1 和 2 )发动机壳体

b

72%,断裂伸长率 ε 从 81.5% 增加到 95.3%,初始模量

在着火实验后,发动机壳体内部粘附了较多的铝粉残

0

E(1%~3% 伸长率)从 2.35 MPa 下降到 1.54 MPa。说

渣,红圈中为较大未完全燃烧铝粉熔融结块的残渣。

3

明通过本研究的球磨工艺制得的 Al‐FeF 复合燃料可以 # #

而实验组的两个发动机壳体(3 和 4 发动机)在着火实

使固体推进剂保持了一个比较好成药工艺性能,满足固

验后,发动机壳体内部较洁净,铝粉燃烧后的残渣量较

体推进剂使用要求。

少,无较大未完全燃烧铝粉熔融结块的残渣粘附在发

为了进一步验证和模拟发动机实际工作情况,分别

动机上的情况,印证了表 4 残渣率下降的数据,证明了

3

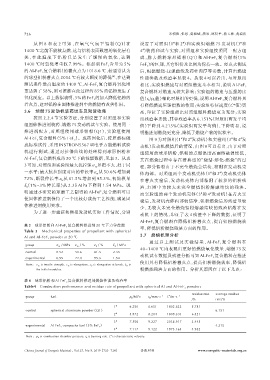

表 3 球形铝粉和 Al‐FeF 3 复合燃料推进剂 20 ℃下力学性能 Al‐FeF 复合燃料在降低铝粉着火点,提高铝粉燃烧效

Table 3 Mechanical properties of propellant with spherical 率,降低铝粉燃烧残渣方面的作用。

Al and Al‐FeF 3 powder at 20 ℃ 3.7 燃烧机理分析

3

group σ m / MPa ε m / % ε b / % E 0 / MPa 通 过 以 上 测 试 及 实 验 结 果 ,Al‐FeF 复 合 燃 料 在

control 0.52 50.6 81.5 2.35 40~1400 ℃内表现出更好的燃烧氧化效果,端燃 75 发

3

experimental 0.55 72.0 95.3 1.54 动机试车数据及残渣分析可知 Al‐FeF 复合燃料在推进

Note: σ m is tensile strength. ε m is elongation. ε b is elongation at break. E 0 is 使用具有降低铝粉着火点,提高铝粉燃烧效率,降低铝

the initial modulus. 粉燃烧残渣方面的作用。分析其原因在于以下几点:

表 4 球形铝粉和 Al‐FeF 3 复合燃料推进剂燃烧性能及残渣率

Table4 Combustion performance and residue rate of propellant with spherical Al and Al‐FeF 3 powders

residue rate average residue

*

group fuel p b /MPa r b /mm·s -1 C /m·s -1

/% rate/%

1 # 6.250 8.651 1802.822 5.781

control spherical aluminum powder(Q1) 6.151

2 # 5.972 8.204 1809.303 6.521

3 # 7.556 9.227 2038.917 3.445

experimental Al‐FeF 3 composite fuel(5% FeF 3 ) 4.215

4 # 7.117 9.122 1973.165 4.982

Note: p b is combustion chamber pressure. r b is burning rate. C is characteristic velocity.

*

www.energetic-materials.org.cn

Chinese Journal of Energetic Materials,Vol.27, No.9, 2019(720-728) 含能材料