Page 73 - 《含能之美》2019封面论文

P. 73

722 朱朝阳,张思,夏德斌,唐泉,邱贤平,杨玉林,范瑞清

割成小尺寸的多层复合颗粒,颗粒的长径比减少并接 于助磨剂硬脂酸。根据高能球磨作用原理,在球磨作

3

3

近于 1,Al‐FeF 复合燃料最终形成接近于椭球形的颗 用下,大部分 FeF’嵌入‚复合燃料的表面,还有少部分

3

3

粒,添加剂 FeF 以形态分布在铝粉的表层及内部。 的 FeF 在球磨过程中被’包裹‚在复合燃料内部。与球

3

作为固体推进剂燃料使用,显然 8 h 的球磨工艺可 形铝粉性比,Al‐FeF 复合燃料的铝表面并没有被氧化

以获得更好的推进剂工艺性能,因此固定了球磨料比 层完全包覆,这种大量均匀分散的纳米级的 FeF 在尺

3

-1

10⁘1,转速 390 r·min ,球磨时间 8 h的工艺。图 2为此 寸要比数十微米的球形铝粉小得多,破坏了铝粉氧化

3

3

工艺下不同含量 FeF 的 Al‐FeF 复合燃料的扫描电镜图, 层的完整性,在发生燃烧时可迅速与铝粉发生氧化还

3

从图 2 可以看出,当 FeF 含量为 5%~20% 时,均能够实 原反应,并可将氧化还原反应传递至铝粉内部,改变了

现薄片复合物的多层复合,且均断裂为细粒度的复合物

铝粉在推进剂中的燃烧氧化模式。另外,在球磨的过

颗粒,复合物的颗粒粒度都在 30 μm 以下。说明在该工

程,机械能的作用使铝粉产生的大量应力、应变、缺陷、

3

3

艺条件下 FeF 与 Al 经过长时间高能球磨,Al‐FeF 复合 和纳米相界、晶界,从而使一部分机械能在球磨的过程

燃料能够以类方形或椭球形的颗粒状的形态存在,避免

中储藏在晶格缺陷中,在铝粉燃烧过程中释放出来。

了影响固体推进剂工艺性能片状铝粉的出现。

表 1 不同 FeF 3 含量下 Al‐FeF 3 复合燃料的表面元素组成

Table 1 Surface element compositions of the Al‐FeF 3 powders

with the variation of FeF 3

content/%

fuel type

C O F Al Fe

9.53 3.46 2.03 80.71 2.71

Al‐5% FeF 3

9.75 3.32 3.72 78.02 5.19

Al‐10% FeF 3

9.09 3.14 5.40 74.44 7.93

Al‐15% FeF 3

10.93 3.23 7.07 68.08 10.68

Al‐20% FeF 3

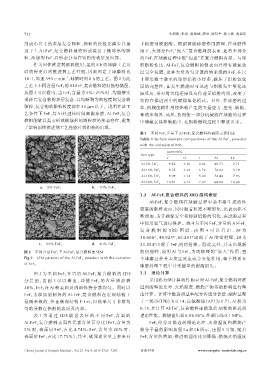

a. 5% FeF 3 b. 10% FeF 3

3.2 Al⁃FeF 3 复合燃料的 XRD 结构表征

3

Al‐FeF 复合燃料在球磨过程中会不断生成活性

较高的新鲜表面,同时随着粒度不断细化,比表面积不

断增加,为了确保安全和抑制铝粉的氧化,在试验过程

中使用氮气进行保护。图 4 为不同 FeF 含量的 Al‐FeF 3

3

复 合 燃 料 的 XRD 图 谱 ,由 图 4 可 以 看 出 ,2θ 为

38.606°、44.925°、65.293°出现了 Al 的衍射峰,2θ 为

c. d.

15% FeF 3

20% FeF 3

3

23.854°出现了 FeF 的衍射峰。除此之外,并未出现新

图 2 不同含量 FeF 3 下 Al‐FeF 3 复合燃料的 SEM 的衍射峰,说明 Al 与 FeF 为纯物理的’嵌入‚作用,整

3

Fig.2 SEM pictures of the Al‐FeF 3 powders with the variation

个球磨过程并未发生反应或合金化作用,整个体系在

of FeF 3

球磨处理工程中并无能量的提前损失。

图 3 为 不 同 FeF 含 量 的 Al‐FeF 复 合 燃 料 的 EDS 3.3 理论计算

3

3

3

3

分 层 图 ,由 图 3 可 以 看 出 ,即 使 FeF 的 含 量 增 加 到 采用热力学计算软件 Real对 Al‐FeF 复合燃料对推

3

20%,FeF 在 Al 粉表面及内部保持分散均匀。同时以 进剂的理论比冲、火焰温度、燃烧产物等的影响进行理

3

3

FeF 为添加剂制备的 Al‐FeF 复合燃料在宏观结构上 论计算。计算中推进剂基本配方各组分含量:端羟基聚

3

是微米级的,但在微观结构上 FeF 以纳米尺寸非常均 丁二烯(HTPB)为 0.14,高氯酸铵(AP)为 0.71,Al 粉为

3

匀的分散在铝粉的表面及内部。 0.15,并计算 Al‐FeF 复合燃料逐渐取代 Al 粉的推进剂

3

表 1 为 通 过 EDS 能 谱 表 征 的 不 同 FeF 含 量 的 理论性能。燃烧室压强 6.86 MPa,外部压强 0.1 MPa。

3

3

3

Al‐FeF 复合燃料表面各元素含量百分比(FeF 含量为 FeF 组分对推进剂理论比冲、火焰温度和燃烧产

3

3

5% 时,表面层 FeF 占比 4.74%;FeF 含量为 20% 时, 物分子量的影响如图 5a 和 5b 所示,由图 5 可知,随着

3

3

表面层 FeF 占比 17.75%),其中,碳元素含量主要来自 FeF 含量的增加,推进剂理论比冲降低,燃烧火焰温度

www.energetic-materials.org.cn

Chinese Journal of Energetic Materials,Vol.27, No.9, 2019(720-728) 含能材料