Page 36 - 《含能材料》火工品技术合集 2015~2019

P. 36

不 同 桥 形 微 结 构 换 能 元 的 仿 真 设 计 与 实 验 研 究 1057

微结构换能元桥区初始为固态,随着换能元通电

时间的增加,桥区温度逐渐增加,当桥区温度超过桥区

材料熔点时,固态逐渐变为液态,从而发生流动,即桥

区熔断。因此,针对设计的不同桥形换能元,主要进行

电热及流固换热的仿真分析,获得不同输入条件下的

温升曲线、桥区最高温度及流固换热区域分布情况,通

过对比分析获得较优桥形结构。

仿真研究采用恒流和电容放电两种激励方式,恒

流激励 100~600 mA,梯度 100 mA,换能层 NiCr 合金

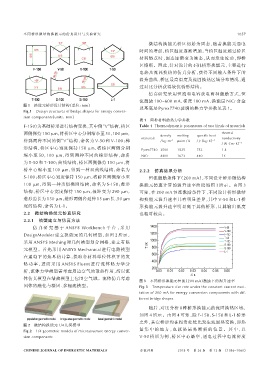

图 1 换能元桥形设计结构(单位:mm)

Fig.1 Design structures of bridge shapes for energy conver⁃ 及基底层 Pyrex7740 玻璃的热力学参数见表 1。

sion components(units:mm)

表 1 两种材料的热力学参数

F⁃150)为基础桥形进行结构变换,其中倒“V”结构,桥区 Table 1 Thermodynamic parameters of two kinds of materials

两侧保持 150 μm,将桥区中心分别缩小至 50,100 μm, density melting specific heat thermal

materials conductivity

得到两种不同的倒“V”结构,命名为 V⁃50 和 V⁃100;梯 / kg·m -3 point / K / J·(kg·K) -1

/ W·(m·K) -1

形结构,桥区中心宽度保持 150 μm,将桥区两侧分别 Pyrex7740 2500 1525 753 1.4

缩小至 50,100 μm,得到两种不同的梯形结构,命名 NiCr 8400 1673 460 15

为 T⁃50 和 T⁃100;曲线结构,桥区两侧保持 150 μm,将

桥中心缩小至 100 μm,得到一种双曲线结构,命名为 2.2.2 仿真结果分析

S⁃100;桥区中心宽度保持 150 μm,将桥区两侧缩小至 恒流激励条件下(200 mA),不同设计桥形微结构

100 μm,得到一种类似椭圆结构,命名为 S⁃150;菱形 换能元仿真计算的温升速率曲线如图 3 所示。由图 3

结构,桥区中心宽度保持 150 μm,极距变为 290 μm, 可知,在 200 mA 恒流激励条件下,不同设计桥形微结

菱形边长为 150 μm,菱形两侧各延伸 15 μm 长、50 μm 构换能元温升速率具有明显差异,其中 V⁃50 和 L⁃1 桥

宽的结构,命名为 L⁃1。 形换能元温升速率明显高于其他桥形,且其输出温度

2.2 微结构换能元仿真研究 也相对较高。

2.2.1 模型建立与仿真方法

仿 真 研 究 基 于 ANSYS Workbench 平 台 ,采 用

DesignModeler 建立换能元的几何模型,如图 2 所示,

采用 ANSYS Meshing 对几何模型划分网格,建立有限

元模型。首先采用 ANSYS Mechanical 进行电路模型

在通电下的焦耳热计算,提取各材料单位体积下的发

热 功 率 ,进 而 采 用 ANSYS Fluent 进 行 流 体 热 力 学 分

析,流体力学模型需考虑周边空气的散热作用,所以流

体仿真模型在结构模型上包围空气域。流体仿真考虑

图 3 不同桥形换能元恒流(200 mA)激励下的温升速率

固体的融化与凝固、多相流模型。 Fig.3 Temperature rise rate under the constant current exci⁃

tation of 200 mA for energy conversion components with dif⁃

ferent bridge shapes

随后,对比分析 8 种桥形换能元的流固换热区域,

如图 4 所示。由图 4 可知,除 F⁃150、S⁃150 和 L⁃1 桥形

之外,其它桥形均在拐角处优先发生流固热交换,即热

图 2 微结构换能元 1/4 几何模型

Fig.2 1/4 geometric models of microstructure energy conver⁃ 量 集 中 的 地 方 ,也 就 是 最 易 断 桥 的 位 置 。 其 中 ,以

sion components V⁃50 桥形为例,桥区中心最窄,通电过程中电流密度

CHINESE JOURNAL OF ENERGETIC MATERIALS 含能材料 2018 年 第 26 卷 第 12 期 (1056-1060)