Page 38 - 《含能材料》火工品技术合集 2015~2019

P. 38

不 同 桥 形 微 结 构 换 能 元 的 仿 真 设 计 与 实 验 研 究 1059

同桥形微结构换能元发火试验结果与仿真研究、红外

测试结果一致,即 V⁃50 发火性能最好。

图 6 微结构换能元测试发火电路图

Fig.6 Firing circuit diagram of testing microstructure energy

conversion components

图 8 微结构换能元典型 P(t)‑t 曲线

Fig.8 The typical P(t)⁃t curve for microstructure energy con⁃

version components

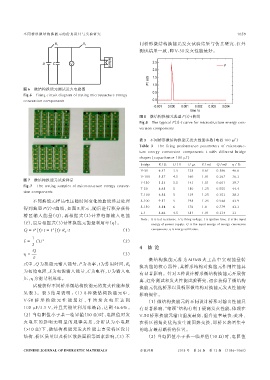

表 3 不同桥形微结构换能元发火性能参数(电容 100 μF)

Table 3 The firing performance parameters of microstruc⁃

ture energy conversion components t with different bridge

shapes(capacitance 100 μF)

bridge R / Ω U / V t / μs E / mJ Q / mJ η / %

V⁃50 6.57 3.5 138 0.61 0.286 46.6

V⁃100 5.57 4.5 160 1.01 0.367 36.3

图 7 微结构换能元试验样品 F⁃150 5.23 5.5 143 1.51 0.601 39.7

Fig. 7 The testing samples of microstructure energy conver⁃

sion components T⁃50 8.65 5 150 1.25 0.555 44.4

T⁃100 6.58 5 139 1.25 0.353 28.2

不同换能元样品电压随时间变化的曲线经过处理 S⁃100 9.17 5 198 1.25 0.548 43.9

得到典型 P(t)‑t 曲线,如图 8 所示,随后进行积分获得 S⁃150 8.14 6 176 1.8 0.779 43.3

L⁃1 8.66 4.5 181 1.01 0.334 33

桥区输入能量(Q),再根据式(2)计算电源输入电能

Note: R is test resistance. U is firing voltage. t is ignition time. E is the input

(E),最后根据式(3)计算换能元能量利用率(η)。 energy of power supply. Q is the input energy of energy conversion

Q = P ( ) t ∙t = I ( ) t ∙R ∙t (1) components. η is Energy utilization.

2

0

1

E = CU 2 (2)

2 4 结 论

Q

η = (3)

E 微结构换能元作为 MEMS 火工品中实现能量转

式中,Q 为换能元输入能量,P 为功率,t 为作用时间,R 0 换功能的核心器件,其桥形结构对换能元作用性能具

为初始电阻,E 为电源输入能量,C 为电容,U 为输入电

有显著影响。针对 8 种设计桥形微结构换能元开展仿

压,η 为能量利用率。 真、红外测试和发火性能试验研究,初步获得了微结构

试验获得不同桥形微结构换能元的发火性能参数 换能元优选桥形以及桥形微结构对换能元发火性能的

见 表 3。 表 3 结 果 表 明 :(1)8 种 微 结 构 换 能 元 中 , 影响规律。

V⁃50 桥 形 换 能 元 性 能 最 好 ,平 均 发 火 电 压 达 到 (1)微结构换能元的不同设计桥形对输出性能具

100 μF/3.5 V,并且其能量利用率最高,达到 46.6%。 有显著影响,“缩颈”结构有利于提高发火性能,体现在

(2)当电阻值小于某一临界值(10 Ω)时,电阻值对发 V⁃50 桥形换能元输出温度最高,温升速率最快;此外,

火 电 压 的 影 响 无 明 显 的 规 律 关 系 ,分 析 认 为 小 电 阻 在桥区拐角处优先发生流固热交换,即桥区热量集中

(≯10 Ω)下,微结构换能元发火性能主要受桥区设计 的地方最易断桥的位置。

结构、桥区质量以及桥区散热面积等因素影响。(3)不 (2)当电阻值小于某一临界值(10 Ω)时,电阻值

CHINESE JOURNAL OF ENERGETIC MATERIALS 含能材料 2018 年 第 26 卷 第 12 期 (1056-1060)