Page 67 - 《含能材料》火工品技术合集 2015~2019

P. 67

168 杨智,朱朋,徐聪,张秋,覃新,沈瑞琪

[8]

国内,施志贵 、郭菲 等也利用硅 MEMS 工艺制

[9]

2 微芯片爆炸箔起爆器 作了 McEFI(图 2),该制备方法在刻蚀单晶硅基板制备

加速膛时预留了单晶硅作为飞片层,因此飞片层的材

2.1 基于 MEMS 工艺的 McEFI

[6]

料与基板的材料相同。而专利 中所说的飞片层材料

在火工品领域,MEMS 技术一般是指利用微机电

为 N 型单晶硅,与作基板的 P 型单晶硅不同。施志贵

系统的先进制造和集成思想,采用微机电系统制造技

等在文章中对制备工艺的描述较为详细,并且预测在

术,如沉积镀膜和光刻的细微加工技术、微烟火技术和

一定起爆条件下可以起爆六硝基芪⁃四型(HNS⁃Ⅳ)。

微型装药技术等,将机械系统、微电子系统和化学能源

郭菲等针对具体结构,研究了飞片厚度(40~55 μm)

系 统 集 成 为 具 有 功 能 化 火 工 模 块 的 技 术 。 采 用 硅

对起爆 HNS⁃Ⅳ药柱的影响规律。

MEMS 工艺与非硅 MEMS 工艺集成批量化制备 McEFI

的国内外研究进展总结如下。

最先出现以硅片作为基板,通过镀膜、光刻、键合

及刻蚀等 MEMS 工艺制备 McEFI。1989 年,Nerheim

E 和 Hoff D 在其专利中提出采用集成电路(Integrat⁃

[6]

ed Circuit,IC)技术制备 McEFI:1)在 P 型单晶硅作的

基板上外延生长 25 μm 厚的 N 型硅膜作为飞片层,在

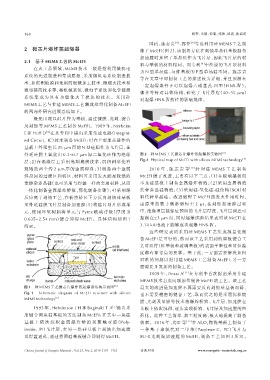

外延硅膜上氧化出 0.3~0.7 μm 厚二氧化硅作为绝缘 图 2 硅 MEMS 工艺微芯片爆炸箔起爆器实物图 [9]

Fig.2 Physical map of McEFI with silicon MEMS technology [9]

层;2)在绝缘层上采用光刻掩膜技术,沉积图形化有

规则的两个约 2 μm 厚的金属焊盘;3)制备两个金属 2010 年 ,施 志 贵 等 [10] 针 对 硅 MEMS 工 艺 制 备

焊盘间的过渡区和桥区,材料可采用发火能量较低的 McEFI 做了改进,主要有以下三点:(1)在玻璃基板而

重掺杂多晶硅(也可采用与焊盘一样的金属材料,从而 不是硅基板上制备金属爆炸桥箔;(2)采用金属桥箔

一体化制备金属爆炸桥箔,简化制备步骤);4)采用深 代替多晶硅桥箔;(3)采用硅⁃氧化硅⁃硅结构(SOI)材

反应离子刻蚀工艺,在桥箔桥区下方反向刻蚀硅基板 料代替单晶硅。改进缩短了 McEFI 的发火作用时间,

至外延硅膜飞片层制备加速膛;5)将硅片划片形成单 由 原 来 的 数 十 微 秒 缩 短 至 2 μs,在 刻 蚀 加 速 膛 过 程

元 ,使 用 环 氧 树 脂 将 单 元 与 Pyrex 玻 璃 背 板(厚 度 为 中,绝缘埋层能保证预留的飞片层厚度,飞片层误差可

0.635~2.54 mm)键 合 即 得 McEFI。 具 体 结 构 如 图 1 控制在±3 μm 内,同时起爆试验结果表明该 McEFI 在

所示。 3.14 kA 电流下能够成功起爆 HNS⁃Ⅳ。

这些研究表明采用硅 MEMS 工艺集成批量化制

备 McEFI 是可行的,然而该工艺采用到的阳极键合工

艺对组件(硅基板和玻璃基板)的表面平整性和对位精

度都有非常高的要求。基于此,一方面需要解决如何

对准的问题以沿用硅 MEMS 工艺制备 McEFI,另一方

面需要开发新的制备工艺。

2009 年,Desai A [11] 在专利中首次提出采用非硅

MEMS 技术自底向顶原位制备 McEFI 的工艺。该工艺

图 1 硅 MEMS 工艺微芯片爆炸箔起爆器结构示意图 [6] 最大的改进是加速膛不再需要反向刻蚀硅基板而得,

Fig. 1 Schematic diagram of McEFI structure with silicon 也不需要精密的键合工艺,取而代之的是采用沉积镀

MEMS technology [6]

膜、光刻及显影等技术将爆炸桥箔、飞片层、加速膛在

[7]

1993 年,Hebderson J H 和 Baginski T A 提出采 基板上依次沉积,逐步实现桥箔、飞片层及加速膛的图

用键合两块硅基板的方法制备 McEFI:在其中一块硅 形化。此种工艺简单、加工精度高,极大地提高了制备

基 板 上 依 次 沉 积 金 属 爆 炸 桥 箔 和 聚 酰 亚 胺(Poly⁃ 效率。2016 年,房旷等 [12] 在 Al O 陶瓷基板上制备了

3

2

imide,PI)飞片层,在另一块硅基板上刻蚀出加速膛 一 种 基 于 聚 氯 代 对 二 甲 苯(Parylene C,PC)飞 片 与

及焊盘通孔,通过将两硅基板键合即制得 McEFI。 SU⁃8 光刻胶加速膛的 McEFI,制备工艺如图 3 所示。

Chinese Journal of Energetic Materials,Vol.27, No.2, 2019(167-176) 含能材料 www.energetic-materials.org.cn