Page 61 - 《含能材料》2018年优秀论文

P. 61

1064 李凤生,刘杰

再 进 行 冷 冻 干 燥 ,最 终 获 得 CL‐20 基 纳 米 复 合 含 能 MATLAB)对显微图像中颗粒投影面积和周长进行计

材料 [117] 。 算,代入公式(1)即可求得含能材料样品颗粒(或颗粒

群)的圆度,进而定量表征球形度。

对于含能材料颗粒或颗粒群的粒度表征,学者们

通常采用粒度分布检测技术或者显微镜成像技术进行

研 究 。 如 采 用 光 学 显 微 镜(OM)、扫 描 电 子 显 微 镜

(SEM)、透射电子显微镜(TEM)、原子力显微镜(AFM)

等,对含能材料颗粒大小进行表征,并结合图像处理软

件(如 Nano Measurer)对显微镜照片中颗粒大小进行

标注,然后经过软件统计计算得到样品的粒度分布。

这种方法对颗粒大小均匀的样品比较适用,尤其是对

尺寸只有几纳米的量子点进行表征时,具有较好的效

果。然而,采用这种方法对微纳米含能材料颗粒群的

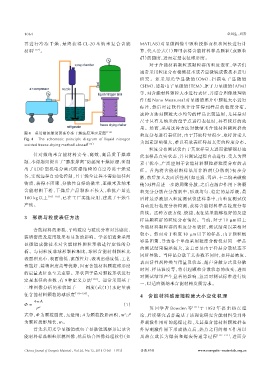

图 4 采用液氮辅助预冻冷冻干燥法原理示意图 [114] 粒度分布进行表征时,由于其取样量很少、取样时受人

Fig. 4 The schematic principle diagram of liquid nitrogen

assisted freeze drying method abroad [114] 为因素影响很大,难以有效表征样品真实的粒度分布。

粒度分布测试仪由于其取样量大进而能够很好地

针对微纳米含能材料安全、高效、高品质干燥难 代表样品真实状态,并且测试过程自动进行、受人为因

题,本课题组提出了“膨胀撑离”防团聚干燥原理,研制 素干扰小,广泛应用于含能材料颗粒群粒度分布的表

出了 LDD 型机电分离式防爆结构的真空冷冻干燥设 征。首先将含能材料样品用非溶剂(分散剂)初步分

备,实现远程自动化控制,且干燥全过程不需添加任何 散,然后加入表面活性剂(如吐温、司班、十二烷基磺酸

物质,获得不团聚、分散性良好的微米、亚微米及纳米 钠)对样品进一步防团聚分散,之后在超声作用下将颗

含能材料干粉,干燥后产品颗粒不长大,单批产量达 粒充分分散在分散剂中,形成均匀、稳定的悬浮液,最

100 kg 以上 [105-110] ,已在工厂实施应用,建成了干燥生 后将悬浮液加入粒度测试仪进样器中,由粒度测试仪

产线。 自动进行粒度分析检测,获得含能材料样品粒度分布

曲线。这种方法方便、快捷、表征结果能够很好的反应

3 形貌与粒度表征方法

样品颗粒群的粒度分布情况。当前,对于 10 μm 以上

含能材料颗粒群的粒度分布表征,测试结果误差相对

含能材料的形貌、平均粒度与粒度分布对其感度、

较小。然而对于粒度 10 μm 以下的样品,由于颗粒极

装填密度及应用效果有显著的影响。学者们通常采用

容易团聚,导致各个单位采用粒度分析仪对同一样品

显微镜成像技术对含能材料颗粒形貌进行定性的分

的测试结果偏差较大,这主要是由于样品分散状态不

析。与同粒度非球形颗粒相比,球形含能材料颗粒比

同所导致。当样品分散工艺参数不同时,如样品浓度、

表面积比小、表面能低、流散性好,表现出感度低、工艺

表面活性剂种类与用量及状态、超声分散方式及分散

性能好、装填密度高等优势,因而含能材料颗粒球形度

时间、样品温度等,将引起颗粒分散状态的改变,进而

的定量表征也至关重要。形状因子是对颗粒形状进行

对测试结果产生显著的影响,急需对测试标准进行统

定量表征的参数,有 9 种定义方法 [118] 。通常采用基于

一,以适应微纳米含能材料发展需求。

二维图像分析的形状因子——圆度(式(1))来定量表

征含能材料颗粒的球形度 [119-120] 。 4 含能材料感度随粒度大小变化机理

4πA

Φ = (1)

P 2 英 国 学 者 Bowden 等 [121] 于 1952 年 提 出 热 点 理

2

式中,Φ 为颗粒圆度,无量纲;A 为颗粒投影面积,m ;P 论,后续研究者普遍基于该理论研究含能材料受到外

为颗粒投影周长,m。 界刺激作用时的起爆过程,尤其是含能材料颗粒群在

首先采用光学显微镜或电子显微镜观察并记录含 外界刺激作用下形成热点后,热点之间的相互作用以

能材料样品颗粒形貌图像,然后结合图像处理软件(如 及热点成长为爆轰和爆轰传递等过程 [122-123] ,进而分

Chinese Journal of Energetic Materials,Vol.26, No.12, 2018(1061-1073) 含能材料 www.energetic-materials.org.cn