多孔型含能材料具有燃烧比表面大的特点,其表观燃速远高于通常密实型含能材料,在高速火箭发动机等方面具有较大的应用潜力,因此该类材料得到国内外学者的广泛关注。Fischer T S等[1]研究了以聚氨酯为粘合剂采用化学发泡方法制备多孔固体推进剂,并探讨了发泡条件对孔隙率和孔径等结构的影响规律。Böhnlein-Mauβ J等[2]以高能炸药及含能聚合物为主体材料,采用反应注射成型(Reaction Injection Molding, RIM)工艺制备了泡沫型多孔推进剂,建立了半连续化成型系统和方法。国外报道的多孔含能材料大多采用化学发泡方法制备,有关硝化棉基的多孔含能材料研究很少。国内陈如西等[3]采用超临界CO2升温发泡工艺制备微孔球扁药,并分析了CO2含量和粒子对泡孔形貌的影响,应三九等[4]探讨了超临界方法制备微孔发射药的发泡机理,对发泡过程中泡孔结构参数的影响因素、发射药发泡中CO2的溶解与扩散以及不同微孔发射药的燃烧特性进行了研究。Yu-xiang Li等[5]研究了CO2在单基药及太根发射药中溶解特性及发泡行为。

近年来笔者及所在课题组开展了硝化棉基微孔球形药燃烧特征[6-7]、传火速度测试方法[8]、安全性能[9]、浸渍法制备工艺探索[10]、双乳液法制备工艺的成型机理[11]及其在微烟烟花制品等方面的应用研究[12]。有关文献在微孔球形药的成型机制和结构控制方面开展了一些初步研究,但所采用的粘合剂材料及成型工艺方法与笔者所用的造孔方法差异很大,尚无对硝化棉基微孔含能材料的孔结构控制的深入报道。笔者对硝化棉基微孔球形药的结构控制仅做了初步探索,在孔结构的定量控制方面还缺乏有效的手段。因此,为了有效控制硝化棉基微孔球形药的结构,本研究拟结合前期所做的成型工艺方法和孔结构形成机制研究,深入探讨微孔球形药颗粒形态和表面孔结构的影响因素,掌握精确控制颗粒结构的方法。

2 实验部分 2.1 试剂与仪器主要试剂:

硝化棉(NC),D级,含氮量12.6%;乙酸乙酯,分析纯; 异辛烷,分析纯; 明胶,化学纯; 表面活性剂Tween-80,化学纯,以上试剂均为上海国药化学试剂公司。

主要仪器:

南京江南永新公司DN10B型光学显微镜; 美国QUANTA CHROME公司NOVA1000比表面积测试仪; 日本电子株式会社JEOLJSM-6380LV扫描电子显微镜; 日立公司S-3400N Ⅱ扫描电子显微镜; 日立公司S-4800冷场发射扫描电子显微镜。

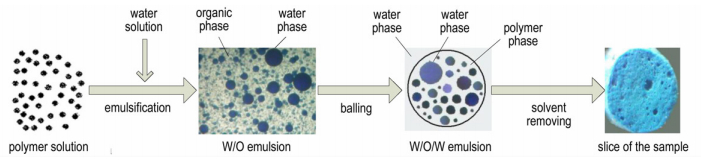

2.2 实验过程研究所用的硝化棉基微孔球形药制备工艺过程如图 1所示[11]。

|

图 1 硝化棉基微孔球形药的成型工艺过程 Fig.1 The forming process of NC base ball propellant with micropores |

在搅拌状态下将质量为10 g干硝化棉溶解到80 g乙酸乙酯中形成半透明的硝化棉溶胶,接着,在60 min内连续地滴加40 mL水或含表面活性剂的水溶液到上述溶胶中,并在600 rpm的搅拌转速下乳化30~60 min,将物料温度调整到65~68 ℃,将200 mL浓度为0.5%的明胶水溶液加入到体系中,在400 r·min-1的转速下搅拌30 min完成分散成球。接着,通过蒸馏或者水溶液稀释两种手段进行溶剂驱除,使得颗粒逐渐硬化[11]。采用蒸馏方法驱溶时,温度上升的速度控制在0.1~0.5 ℃·min-1范围内,当温度升到90 ℃后继续搅拌10 min降温。最后将球形药颗粒分离和洗涤后,烘干至恒重。

尽管乳化发泡可以在球形药内部引入大量细小的孔结构,且球体内部的孔隙率与乳化发泡过程引入的水溶液体积成正比,但球形颗粒表面几乎观察不到孔隙。为获得表面开孔的球形颗粒,本研究引入挥发性致孔剂,即在乳化过程在乙酸乙酯中加入一定比例的烷烃作为造孔介质。试验结果表明,在溶剂相中引入不溶解粘合剂材料的烷烃等非溶剂介质不仅可以在球体的内部生成孔隙,球体表面也会形成与球体内部相同的孔隙结构。

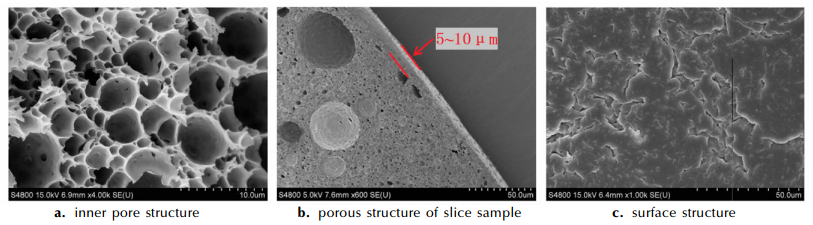

3 结果与讨论 3.1 硝化棉基微孔球形药的结构特征前期研究表明,采用乳化工艺制备微孔球形药过程中,水溶液的分散状态与球形药颗粒的孔隙结构基本一致[12]。采用扫描电镜对典型的微孔球形药样品进行内部孔结构及表面状态观察,结果如图 2所示。

|

图 2 硝化棉基微孔球形药的内部孔结构及表面形态 Fig.2 The porous structure and surface state of NC base ball propellant with micropores |

由图 2a可以看出,典型的微孔球形药颗粒内部孔径主要集中在微米级,孔与孔之间多为互通结构,孔壁的厚度约50~100 nm。图 2b中颗粒切片断面可以看出,表层有厚度约为5~10 μm的相对密实层。图 2c颗粒表面无明显的孔隙结构,相对比较平整,但存在大量的裂纹。球形药表面没有形成明显孔结构可能是由于颗粒形成时表面发生了孔道收缩和塌陷。

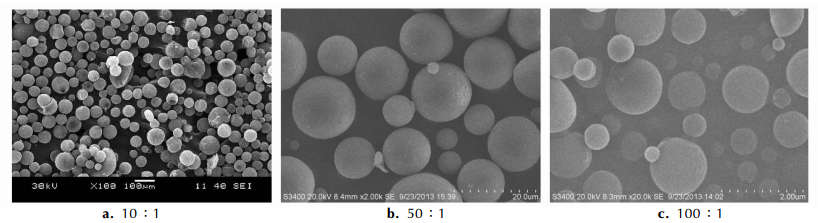

3.2 微孔球形药颗粒直径的控制前期研究表明,球形药的颗粒直径主要是由有机高分子溶胶相的粘度及体系的分散剪切力决定的,微孔球形药制备过程的有机相为高分子乳液形式,影响乳液动态粘度的因素比高分子溶胶更多,但分散后的乳液液滴直径分布规律与高分子溶胶液滴分布规律是类似的。在其他工艺参数不变的情况下,研究溶剂比对微孔球形药样品粒径的影响规律,采用浸析工艺进行溶剂驱除。图 3列出的三个样品分别为乙酸乙酯与硝化棉质量比10:1(图 3a),50:1(图 3b),和100:1(图 3c)时所制备的硝化棉基微孔球形药样品的形貌。其他工艺条件为:乳化过程的加入的水量为硝化棉质量的5倍,成球过程分散用明胶水溶液体积为硝化棉溶胶体积的两倍。

|

图 3 溶剂比分别为10:1、50:1和100:1条件下制备的硝化棉基微孔球形药样品的形貌图 Fig.3 Appearance of NC base ball propellant with micropores prepared at solvent ratio 10:1, 50:1 and 100:1 |

从图 3可以看出,随着溶剂比例的增加,颗粒的粒径大幅度降低,但外观形貌基本为较规则的球体。对三个样品颗粒统计分析得到平均粒径分别为40, 5.2 μm及0.67 μm,从图中的标尺可知,这些样品的最大颗粒的粒径也随着溶剂比的增大显著减小。因此, 在其他工艺条件不变的条件下,仅通过调节溶剂比就可以有效地控制目标样品的粒度大小。

3.3 微孔球形药表面孔隙率的控制为了研究挥发性致孔剂对球形药表面孔结构的影响规律,在乙酸乙酯溶剂中加入不同比例的异辛烷作为致孔剂进行对比试验,溶剂驱除采用浸析工艺。图 4为异辛烷与乙酸乙酯的体积比在0~40%范围时所制备球形药样品的表面孔隙结构SEM图。

|

图 4 在不同烷烃加入比例条件制备的球形药样品表面孔隙结构 Fig.4 Surface pore structrue of NC ball propellant with micropores prepared at different amount of isooctane |

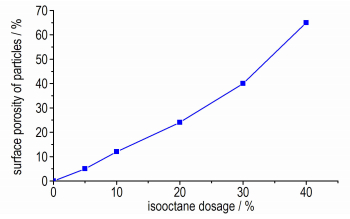

由图 4所列的一组图像可以看出,未加异辛烷时球形药表面光滑,没有明显的孔隙,随着异辛烷用量增加,球形药的表面均出现了分布均匀且孔径一致的孔隙,孔隙数量也不断增加。由图 4d~图 4f可以看出,当异辛烷用量达到20%以上时,球形药表面的孔隙数量显著增多,且分布比较均匀,达到与内部孔结构非常接近的状态。形成这一现象的原因可能是由于异辛烷既不溶于水又不溶解硝化棉,导致了高分子乳液在形成球形液滴后,异辛烷作为第三相均匀分布到液滴的内部和液滴表面,且在后期驱溶过程中不断挥发,从而在球形药表面形成开孔结构。通过图像分析获得颗粒的表面孔隙率,图 5为硝化棉基微孔球形药表面孔隙率和异辛烷用量的关系曲线。

|

图 5 异辛烷用量与硝化棉基微孔球形药颗粒表面孔隙率的关系曲线 Fig.5 The relationship curve between the surface porosity of NC base ball propellant and isooctane dosage |

由图 5可知,随着异辛烷用量的增加,硝化棉基微孔球形药的表面孔隙率也逐渐增大。通过BET仪对硝化棉基微孔球形药的比表面积进行测试,得到样品的比表面积和孔结构参数的变化规律。表 1列出了不同异辛烷用量条件所制备样品的比表面积和孔结构参数。

| 表 1 不同异辛烷加入比例制备的硝化棉基微孔球形药比表面积及孔结构参数 Tab.1 Specific surface area and pore functions of nitrocellulose ball propellant at different isooctane dosage |

由表 1可知,当异辛烷用量增加时,硝化棉基微孔球形药的比表面积和孔容呈上升趋势,孔径数值没有明显变化,以上测试结果与SEM观察的样品表面孔结构的变化规律一致。

3.4 微孔球形药的表面形态控制根据球形药的成型原理,成球过程中颗粒的形状主要是由水相和有机高分子相之间的界面张力决定的,界面张力越大越容易形成规则的球形。但对于微孔结构的球形药,成型过程的界面张力比普通球形药物料体系更加复杂。为了避免在采用蒸馏法驱溶过程中温度上升速率对颗粒形状带来的负面影响,改用浸析法进行溶剂驱除,即采用大量的水或水溶液对成球连续相稀释,使乙酸乙酯溶剂从球形液滴中扩散到连续相。通过一组对比试验探讨加水速度对颗粒形貌带来的影响。基本的工艺参数为:乙酸乙酯与硝化棉的质量比为20:1,乳化用水量为硝化棉质量的8倍,浸析用水量为乙酸乙酯溶剂质量的15倍,分别控制浸析加水的时间为60, 30, 10 min,制得的样品表面形态如图 6所示。

|

图 6 不同加水时间条件下制备的硝化棉基微孔球形药外形 Fig.6 The surface state of nitrocellulose ball propellant with pores at different water adding time |

由图 6可以看出,加水速度对成型过程球体外形产生严重的影响,当加水速度太快时,球形液滴内的溶剂透过表面高分子膜的速度提高,由于球体内部体积的收缩导致表面的塌陷,加水速度再快时则形成不规则的颗粒。因此,控制较低溶剂驱除速度是改善微孔球形药的球形度关键因素之一。

3.5 微孔球形药孔结构形成机制分析微孔球形药内部孔结构的形成是基于不溶于高分子溶胶的水溶液分散而成的微小球形液滴,球形液滴所占据的空间演变为成品颗粒内部的孔隙结构。微孔结构的形成机制即为含硝化棉的高分子乳液体系中内相结构的形成和保持机制,内相结构的聚集状态只要在成球、溶剂驱除等过程不被外界作用力破坏,就可以完全保留到球形药内部[12]。

将适量的水溶液乳化到含NC的高分子溶胶体系中,水溶液在高分子溶胶中高度分散并形成大量细小的液滴,由于水在高分子溶胶中几乎没有溶解能力,含NC的W/O型高分子乳液被二次分散到含有保护胶的水溶液中,在搅拌剪切力和界面张力的共同作用下高分子乳液被分散成近球形的液滴,形成W/O/W型悬浮液。当体系中球形液滴的尺寸分布稳定后,缓慢地将体系中的溶剂蒸馏出去,由于乙酸乙酯溶剂在水溶液中有一定的溶解度,当温度升高到乙酸乙酯与水的共沸点时或者是水相稀释后,水溶液中的溶剂浓度下降,有机相球形液滴中的溶剂持续地通过扩散作用进入水溶液。随着高分子乳液中溶剂减少体系的粘度增大,球形液滴逐渐转变为固体颗粒,颗粒内部包容了大量细小的水滴。高分子相与水相液滴呈两相,颗粒内部的水分在烘干过程中逐步蒸发出来,就会形成大量微小的孔隙。高分子乳液制备过程中加入烷烃类致孔剂,在溶剂驱除过程中球形液滴呈现三相状态,由于烷烃的表面张力均小于水和高分子相,被分散的烷烃液滴更容易均匀分布到球形液滴的内部和表面,在溶剂驱除和烘干过程中烷烃所占的空间形成独立的孔隙。因此,水滴和烷烃液滴的分散状态和分离条件决定了最终的微孔颗粒的内部和表面孔结构。

4 结论在硝化棉基微孔球形药的成型过程中,通过工艺参数的控制实现对球形药成品的粒径范围、形状及孔结构特征的有效调节,得到以下结论。

(1) 调节溶剂比例是控制硝化棉基微孔球形药粒径范围的重要手段,在其他工艺参数不变的条件下,增加溶剂用量可以降低硝化棉溶胶及乳液的粘度,最终获得平均粒径更小的微孔球形药样品。

(2) 在乳化发泡环节引入烷烃致孔剂,可以制备出表面开孔的微孔球形药,随着烷烃用量的提高,表面孔隙率逐渐提高,样品的比表面积也相应增加。

(3) 溶剂驱除速度对微孔球形药颗粒的球形度有显著影响,采用浸析法进行溶剂驱除时,通过降低加水速度相应地降低溶剂驱除速度,可以获得球形度较高的球形药颗粒。

| [1] | Fischer T S, Messmer A. Burning characteristics of foamed polymer bonded propellants[C]//19th international Symposium on Ballistics, Interlaken, Switzerland, 2001. |

| [2] | Böhnlein-MauβJ, Kröber H. Technology of foamed propellants[J]. Propellants Explosives & Pyrotechnics, 2009, 34: 239-244. |

| [3] |

陈西如, 应三九, 肖正刚. 超临界CO2制备微孔球扁药的研究[J].

兵工学报, 2012, 33(5): 534-539. CHEN Ru-xi, YING Shan-jiu, XIAO Zheng-gang. Research on preparation of microfoam oblate spherical propellants by supercritical CO2[J]. Acta Aramamentarii, 2012, 33(5): 534-539. |

| [4] |

应三九, 徐复铭. 发射药超临界发泡微孔制备技术研究[J].

兵工学报, 2013, 34(10): 261-268. YING Shan-jiu, XU Fu-ming. Research on supercritical fluid foaming technology for preparation of microcellular foamed propellants[J]. Acta Aramamentarii, 2013, 34(10): 261-268. |

| [5] | Yu-xiang Li, Wei-tao Yang, San-jiu Ying. Investigation on the foaming behaviors of NC-based gun propellants[J]. Defence Technology, 2014, 10(3): 261-268. DOI:10.1016/j.dt.2014.07.002 |

| [6] |

蔺向阳, 刘玉军, 殷继刚, 等. 微气孔球形药的定容燃烧性能[J].

火炸药学报, 2011, 34(6): 80-83. LIN Xiang-yang, LIU Yu-jun, YIN Ji-gang, et al. Combustion characteristics of ball powder with micropores[J]. Chinese Journal of Explosives & Propellants, 2011, 34(6): 80-83. |

| [7] |

蔺向阳, 程向前, 潘仁明, 等. 微气孔球形药常压燃烧特征[J].

火炸药学报, 2005, 28(4): 68-71. LIN Xiang-yang, CHENG Xiang-qian, PAN Ren-ming, et al. Combustion property of oblate propellant with micropore in Air[J]. Chinese Journal of Explosives & Propellants, 2005, 28(4): 68-71. |

| [8] |

蔺向阳, 刘玉军, 殷继刚, 等. 微气孔球形药常压传火速度的测试方法[J].

火炸药学报, 2010, 33(3): 72-75, 83. LIN Xiang-yang, LIU Yu-jun, YIN Ji-gang, et al. Flame spread speed test method of ball powder with micropores at normal pressure[J]. Chinese Journal of Explosives & Propellants, 2010, 33(3): 72-75, 83. |

| [9] |

蔺向阳, 段红珍, 潘仁明, 等. 单基微气孔球扁药的静电感度研究[J].

含能材料, 2008, 16(1): 83-85. LIN Xiang-yang, DUAN Hong-zhen, PAN Ren-ming, et al. Electrostatic spark sensitivity of single base oblate propellant with micropores[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2008, 16(1): 83-85. |

| [10] |

蔺向阳, 刘玉军, 石上, 等. 微孔型无烟烟花发射药装药技术[J].

南京理工大学学报, 2011, 35(4): 552-557. LIN Xiang-yang, LIU Yu-jun, SHI Shang, et al. Study on charging technology of micropores smokeless propellant for firework[J]. Journal of Nanjing University of Science and Technology, 2011, 35(4): 552-557. |

| [11] |

王萍, 张磊, 蔺向阳, 等. 溶剂浸析法制备硝化棉基微孔球形药[J].

含能材料, 2015, 23(3): 1107-1110. WANG Ping, ZHANG Lei, LIN Xiang-yang, et al. Preparation of nitrocellulose-based micro-pores spherical powder by solvent leaching method[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2015, 23(3): 1107-1110. |

| [12] |

蔺向阳, 李翰, 郑文芳, 等. 双乳液法制备微孔球形药孔结构形成机制[J].

兵工学报, 2016, 37(9): 1633-1638. LIN Xiang-yang, LI Han, ZHENG Wen-fang, et al. Pore structure formation mechanism of ball propellant with micro-pores made by double emulsion method[J]. Acta Armamentarii, 2016, 37(9): 1633-1638. |