2. 中国工程物理研究院研究生院, 四川 绵阳 621999

2. Graduate School Chinese Academy of Engineering Physics, Mianyang 621999, China

高聚物粘结炸药(Polymer-Bonded Explosive, PBX)是由一种或多种单质炸药与高聚物粘结剂等组成的高能混合炸药, 广泛应用于各类武器系统中。因武器系统的高安全性和有效性要求, 加之应用环境条件复杂, 所以PBX的安全性和结构可靠性一直是研究的热点。PBX材料具有典型的脆性特征, 抵抗拉伸破坏的能力远低于抵抗压缩破坏的能力。陈鹏万等[1]将巴西圆盘试验引入PBX材料实验中并得到了广泛应用, 李俊玲等[2]应用巴西圆盘试样结合光学方法对某PBX的拉伸断裂破坏过程进行了研究和讨论。半圆盘弯曲试验作为与巴西圆盘实验类似的间接拉伸实验, 也在PBX材料的拉伸性能研究中得到了较多应用[3-4]。

在许多特定的炸药装药结构中有小孔、凹槽等设计, 这些几何设计会造成应力集中, 成为结构设计中的薄弱点, 同时易形成“热点”影响装药的安全性。Liu和Thompson[5]使用数字图像相关方法(Digital Image Correlation Method, DICM)对PBX-9502的带孔板试样在不同温度及孔径尺寸条件的轴向压缩试验中的破坏模式、应变场分布等进行了研究和讨论, 为认识带孔板在单向压缩载荷下的力学行为提供了丰富的研究资料, 但带孔结构的PBX材料在拉伸载荷下的力学行为研究仍较少。

文献[2-5]应用的DICM方法, 具有全场测量、无损非接触、高精度等优点, 在包括炸药材料实验的诸多固体力学实验中得到了广泛的应用。Rae等[6]将DICM引入PBX材料的实验领域以研究PBX的力学性能。李明等[7]对含预制裂纹的炸药试样的压缩破坏实验进行DICM分析实现其变形场的可视化, 并指出其可以反映和表征材料内部的破坏[8], 结果显示在裂纹尖端有漩涡矢量场, 对裂纹尖端应变分布分析可以预测裂纹发展方向[9]。随着相关算法的优化及应用软件的成熟, 研究者可以给出更为精确的分析结果并以更友好的形式呈现。

为研究带孔槽结构的PBX材料在准静态拉伸载荷下的力学行为, 本研究采用TATB基压装PBX材料, 设计并定制了一种带孔板试样。借助DICM对实验图像进行分析处理, 结合弹性力学理论的预测, 对实验的应变场分布及演化进行了分析和讨论。

2 实验方法与原理 2.1 试样与实验条件实验所用试样的几何尺寸见图 1。从压装PBX胚料中切割出40 mm×120 mm×6 mm的矩形薄板, 在板中心预制直径8 mm的贯穿圆孔, 板材上下预留20 mm夹持距离, 中段对称制槽, 与两端通过光滑圆弧连接, 其中窄平行部分宽24 mm, 长64 mm。试样表面平整光滑, 无明显凹陷凸起或尖角毛刺。

|

图 1 试样的几何形貌及尺寸 Fig.1 Geometry and parameters of the test specimen |

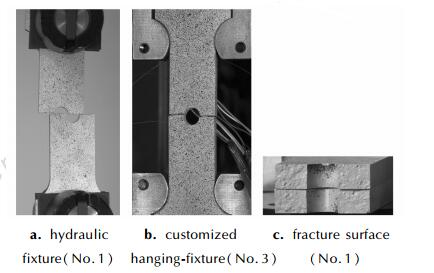

实验在Instron 5969材料试验机完成, 采用位移控制方式进行加载, 速率设定为0.1 mm·min-1。实验环境温度为室温(约21 ℃), 室内湿度60%。研究采用5发有效试验, 其中前两组实验中试样使用液压夹头固定, 后三组实验中使用定制的挂具进行固定, 效果见图 2, 相关实验数据见表 1。后三组实验中使用的定制挂具是按照试样的几何尺寸特别定制的, 由挂具两侧与试样的紧密接触来传递载荷, 目的在于消除因夹头夹持对试验结果的干扰。

|

图 2 试样夹持图 Fig.2 Photograph of fixed specimens |

| 表 1 各试样关键几何参数及最大载荷 Tab.1 The key geometric parameters and max load of the specimens |

为了应用数字图像相关方法, 需在试样正面制造散斑场。散斑场通过喷漆处理完成, 散斑场效果可参见图 2。图像采集系统及相应软件均来自Correlated Solutions公司, 试验采用了双摄像头进行图像采集。图像采集系统拍照间隔设置为0.5 s, 即按照每秒取样2张。图片的处理和分析基于Correlated Solution公司的Vic 3D软件[10]进行, 由两个摄像头的图片信息进行标定和校准以进一步保障分析的精度和可靠性。以实验2为例, 划定计算区域AOI(Area Of Interest), 经过预计算和标定校正, 设定子区大小41pixel, 计算步长取为3。对计算结果进行后处理得到应变场图像, 为进一步研究应变场的时间演化和空间分布, 在试样2上选取特征点和特征线段, 如图 3所示。后续分析内容如无特别指明, 均基于试样2的实验结果进行。

|

图 3 特征点及特征线段标示图 Fig.3 Demonstration of the feature points and lines |

分析中坐标系由软件按图像取定的平面直角坐标系确定, 图像的取向与试样的取向基本一致, 但试样几何中心(小孔圆心)与坐标原点并不重合。软件中坐标系与试样本征坐标系虽然并不重合, 但是可以基本忽略转动, 仅有面内平动, 且经过标定, 对于应变分析结果并无影响, 以下涉及坐标均指在软件坐标系内的坐标。在时刻表征处理上直接用相应的数字图像的采集编号指代, 采集编号取为4位数字。

2.3 理论分析本研究中的带孔板拉伸可简化为弹性力学中经典的圆孔应力集中问题, 其求解过程详见文献[11]。在弹性力学假定下, 这一问题可以通过平面Airy应力函数和极坐标解法(或复变函数解法)获得理论解, 极坐标解法下径向正应力的理论解见式(1)和式(2):

| $ \varphi = \frac{{\rm{ \mathit{ π} }}}{2}, {\sigma _\varphi } = q\left( {1 + \frac{1}{2} \times \frac{{r_0^2}}{{{r^2}}} + \frac{3}{2} \times \frac{{r_0^4}}{{{r^4}}}} \right) $ | (1) |

| $ \varphi = 0, {\sigma _\varphi } =-\frac{q}{2} \times \frac{{r_0^2}}{{{r^2}}}\left( {3\frac{{r_0^2}}{{{r^2}}}-1} \right) $ | (2) |

式中,σφ为径向正应力, q表示矩形板所受的均布载荷, 亦即远场拉应力, r0表示圆孔半径, r为该点到圆孔中心的距离。对应于本文(坐标系参见图 1), 式(1)即表示x轴上σyy的分布关系, 其中r为该点x坐标的绝对值; 式(2)则表示y轴上σyy的分布关系, r为该点y坐标的绝对值。

由于两式中r取值为坐标绝对值, 显然σyy分布关于原点(小孔中心)对称。对式(1)求导和求二阶导可见, 当r>r0时, σφ的导数为负且单调递增, 也即是X轴上σyy随x绝对值增大数值减小且衰减速度减缓。当r= r0时, 在小孔边沿处σφ取得最大值为3q, 即圆孔的应力集中系数为3。由式(2)可见, σφ随r的增大由负转正, 零点处到孔心距离为

在理想弹性和简单线性本构假设下, 应变分布也具有与应力分布一致的特征。通过ABAQUS[12]模拟给出的εyy场云图, 见图 4。模型中材料设定为各向同性线弹性材料, 载荷条件设为下边界固定, 在上边界施加位移边界条件; 网格类型选用C3D8R。

|

图 4 ABAQUS模拟所得εyy云图 Fig.4 Contour figure of εyy field via ABAQUS simulation |

各试样均在拉伸载荷下发生瞬间断裂破坏, 断裂前图像中无法观察到明显的裂纹或损伤痕迹。各试样均沿通过小孔圆心的方向发生断裂, 图 5给出了试样1和试样3的典型断裂形貌, 图 5c为试样1断口横截面, 可见试样的断裂方向齐整, 断口也较为平整无明显的凸起或毛刺。此外, 断裂试样除断口外均无其他显著破坏或损伤痕迹。

|

图 5 测试试样的断裂形貌 Fig.5 Fracture morphology of test specimens |

图 6给出了典型的载荷-时间曲线(来自试样2), 这里的载荷-时间关系可以分别通过简单的线性运算变成应力-应变关系。由载荷-时间关系和断口形貌可判断试样发生脆性断裂, 且变形过程中应力应变关系呈准线性关系, 没有明显的屈服或塑性变形段。使用定制挂具的实验组中载荷-时间曲线前段普遍有较多波动, 分析认为是因为挂具与试样间尚未充分紧密接触, 最后也发生与图 6类似的脆性断裂。

|

图 6 试样2的载荷-时间曲线 Fig.6 Load-time curve of specimen 2 |

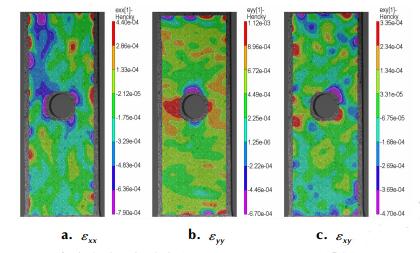

后续分析若无特别注明均基于试样2进行。图 7给出了断裂前时刻(0538)的面内应变场, 三幅子图依次为εxx、εyy及εxy分量。在划定的AOI中, 各应变分量的平均值依次为-1.8×10-4, 4.9×10-4, -0.47×10-4。唐维等[13]研究表明破坏应变相较于破坏应力作为PBX的单轴主特征破坏参数更具优势, 本研究中的单轴拉伸其破坏应变为分量εyy, 因此本研究以εyy作为相应的主特征破坏参数。

|

图 7 各应变分量场分布(0538) Fig.7 Strain components fields distribution(0538) |

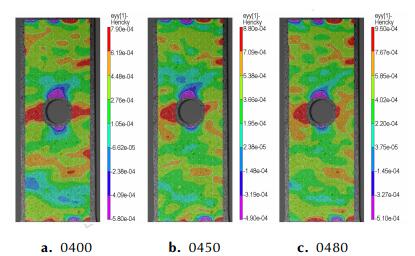

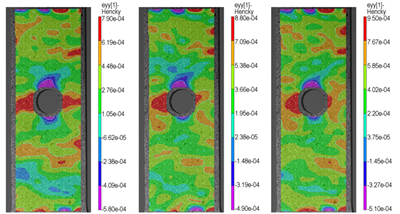

图 8给出另外几个特征时刻(0400, 0450, 0480)下的εyy场, 与有限元模拟所得的应变场分布(图 4)进行对比。理论而言, εyy场应当在小孔附近出现应变集中, 且在远场近似均匀, 且应变场分布对小孔有对称性。就实验分析所得应变场图形来看, 小孔附近确实有明显的应变集中现象, 而在另外两方面虽有相应的表现但并不理想。首先从对称性来看, 小孔周边的应变集中区域并不对称, 左侧区域较右侧大, 上方区域也类似地较下方大; 在远场范围也不具备对小孔中心对称性。显然应变场在远场的分布也并非理想中的均匀状态, 而在局部出现了不同程度的应变集中。对比不同时刻下的εyy场分布可见, 随着时间的增长, 小孔周边的应变集中效应愈加明显, 同时在远场范围的应变波动形式也保持了较好的一致性。应变场分布的不均匀及非对称性在各组实验中均有体现, 且分布形式也各有不同。这可能是因为PBX作为混合材料, 其不均匀性是不可避免的, 同时在炸药与粘结剂界面以及材料制备、试样加工过程中也不可避免地引入了一定的微观缺陷。

|

图 8 不同时刻的εyy场分布 Fig.8 εyyfield distribution at several moments |

从实验所得的应变场分布可见, 小孔周边的应变集中程度远大于其他区域。在材料破坏问题上,小孔处的应变集中仍然是主导因素。εyy最大值出现在小孔左右两侧边缘, 材料最先在此处达到破坏应变值。依据裂纹受力情况及断裂形式判断, 裂纹自小孔两侧边缘产生Ⅰ型裂纹起裂并快速扩展至试样发生脆性断裂。

应当指出的是, 在AOI边缘区域的计算效果不佳, 在小孔及试样边缘均没有计算结果。出现这一问题的可能因素有: AOI划定选择、子区大小及步长的选择等, 此外散斑场质量也与计算结果直接相关。而在区域边缘出现的一定程度的应变集中, 除了计算因素外, 主要应当是液压夹具的夹持效果所致, 而在使用定制挂具的后3组实验中这一问题得到了显著改善, 这也证明了这一论断。

3.3 应变场的时间演化对应变场的时间演化关系研究主要通过对特征点的应变-时间关系进行, 特征点位置参见图 3, 其中a、b、c、d取自小孔的邻区, e点则是在远场随机取点, 表 2给出了特征点在软件系中的坐标。

| 表 2 特征点坐标(单位: mm) Tab.2 Coordinates of the feature points (unit: mm) |

图 9给出了特征点的εyy随时间的变化关系, 其中average为在AOI区域取平均。六条曲线均近似线性, 亦即各点εyy均随时间增大而近似线性变化。其中b、d两点的曲线近似重合且数值最大; e点和average曲线也基本一致, 主要区别在于average曲线更为平滑; 而a、c两点的应变为负, 两者间的差异可能是在选点上不够对称以及应变场的不均匀性所致。由此可见, 小孔左右出现了显著的应变集中, 且上下两侧有局部的压缩变形; 远场的e点与全场平均基本一致, 可以选用全场平均来表征远场应变值。

|

图 9 各特征点及全场平均的εyy-t曲线 Fig.9 εyy-t curves of the feature points and field average |

为进一步讨论小孔对应变的时间演化的影响, 选定小孔上方的a点、右侧的d点及全场平均值average, 分别绘制其各应变分量与时间的变化关系, 见图 10。由图 10可见εxy在各点全时域均在零值附近波动, 而εxx在各点及全场平均的变化形式基本一致而在小孔水平两侧数值更大。

|

图 10 特征点及全场平均的应变分量与时间曲线的对照 Fig.10 Contrast of strain components-t curves at appointed points and field average |

各应变值随时间近似线性变化的规律为研究小孔带来的应变集中及材料泊松比性质的研究提供了便利。对d点和average的εxx、εyy曲线做线性拟合, 以其斜率之间的比值近似表征小孔应变集中系数及材料泊松比。其中应变集中系数由两者的εyy曲线斜率之比表征, 计算为2.339, 小于理论应力集中系数3, 出现的差距主要原因应该是所取的d点并非取在小孔边缘, 且由理论分析有σyy在小孔边缘衰减最快, 相应的应变衰减也是如此。分别对二者取εxx、εyy曲线的斜率比值, 其绝对值则近似表征相应的的泊松比ν, 计算结果为: νd=0.839, νaverage=0.439。而工程材料的泊松比的一般取值范围是: 0 < ν < 0.5, 显然此处d点的泊松比出现异常。这可能主要是因为小孔周边的复杂应变状态, 从而小孔周边出现了局部泊松比变大的现象。鉴于孔周的泊松比变化, 对于利用全场平均计算得到的泊松比自然也有一定幅度的增大, 结合前文中给出的断裂前时刻(0537)的应变场平均值计算得到的泊松比为0.367, 后者数值更接近于实际。表 3中给出了相关线性拟合的斜率及其标准差, 拟合均为单参数拟合, 即预设截距为零。

| 表 3 d点与全场平均average的正应变分量与时间关系的线性拟合参数 Tab.3 linear fitting parameters of εxx and εyyto time at point d and average |

通过考察各应变分量与小孔距离变化的规律研究小孔对应变场空间分布的影响, 分别过孔心沿水平和竖直方向取特征线段Lx、Ly, 见图 3。

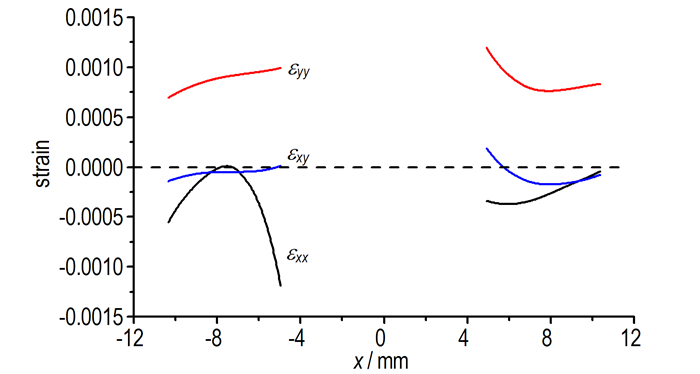

图 11给出了Lx上各应变分量与坐标x之间的图像关系(0537时刻); 图 12为不同时刻下Lx各点εyy与坐标x之间的图像关系。由图 11可见, Lx线段上εxy数值近似于0;而εxx均为负值, 在小孔边缘处取得极小值; εyy数值上远大于其他两个分量, 结合图 12可见其数值与离小孔距离呈正相关。在不同时刻下εyy分布规律基本一致, 且整体数值上随时间增加而增大, 且在小孔两侧分布虽不对称但也有相似的分布趋势, 受限于试样尺寸, 在横向并没有观察到远场应变均匀现象。由理论分析可以预测, σφ随r增大数值减小且衰减速度减缓, 而应变分布也应有类似特征, 由图 12可见εyy分布态势很好地验证了理论预测。

|

图 11 Lx上各应变分量随x坐标变化曲线(0537) Fig.11 Curves of strain components changing with x coordinate on Lx (0537) |

|

图 12 不同时刻下Lx上εyy与x坐标变化曲线 Fig.12 Curves of εyy changing with x coordinate on Lx at different moments |

孔右侧的εyy最大值高于左侧最大值, 且右侧应变集中效应更为突出。由εsub>xy在全场各点任一时间数值均近似于零, 可以排除试样受到剪切作用, 分析认为小孔右侧存在较多或较大的局部缺陷, 加剧了其应变集中效应。同时由图 8中不同时刻的应变场分布可见右侧的高应变区域随时间增加而缩小, 集中在孔边缘的小区域范围内, 而左侧相应的趋势并不如右侧显著, 可以推测εyy在小孔右沿先达到临界值, 故右侧先于左侧起裂。在其他几次实验中, 试样4中小孔左侧也有类似的应变集中现象, 而另外三组实验中两侧应变分布虽然也有差异但是均无如此显著, 其中试样3中两侧应变场对称性最优。同时, 结合表 1中的最大载荷数据, 实验2和实验4的最大载荷最小, 分为489 N和500 N, 而实验3的最大载荷高达615 N, 差距显著。由此可见, 孔周的微观缺陷会显著劣化试样抵抗破坏的能力。

Ly线段上各应变分量与坐标y之间的图像关系(0470时刻)见图 13, 图 14中给出了不同时刻下特征线段上εyy与坐标y之间的关系。由图 13可见, 在特征线段上εxy数值上仍近似于0, 而在线段上εxx也均为负值, 且数值在空间上波动不大。而εyy在不同时刻下的分布的一致性很好, 且数值也与时刻正相关, 但增长幅度远不如Lx线段上的显著。

|

图 13 Lx上各应变分量随y坐标变化曲线(0470) Fig.13 Curves of strain components changing with y coordinate on Ly (0470) |

|

图 14 不同时刻下Ly上εyy与y坐标变化曲线 Fig.14 Curves of εyy changing with y coordinate on Ly at different moments |

理论分析σφ在y轴上的零点距孔心距离为

(1) 试样在拉伸载荷下发生由应变分量εyy控制的脆性断裂, 在小孔周边有显著应变集中, 裂纹从圆孔左右边沿起裂并水平扩展至断裂。

(2) 剪切分量在全场各点任一时间均近似为零, 试样处于较理想的单轴受力状态。通过取特征点分析近似处理得到圆周应变集中系数2.339, 且泊松比在小孔周边有显著增大的现象。

(3) 实验所得应变场有显著的不均匀及非对称特性, 其他特征与弹性力学理论力学基本吻合。分析认为材料的不均匀性和微观缺陷是应变场不均匀及非对称的主要原因。

(4) 虽然圆孔处的应变集中是试样破坏的主导因素, 但是孔周的局部缺陷会显著劣化试样的强度, 在PBX结构设计及加工中应尽可能避免在孔槽附近引入缺陷。

致谢: 感谢中物院化工材料研究所力学实验室的甘海啸、王林、庞海燕等在试验方面的帮助。| [1] |

陈鹏万, 丁雁生. 高聚物粘结炸药的力学行为及变形破坏机理[J].

含能材料, 2000, 8(4): 161-164. CHEN Peng-wan, DING Yan-sheng. Mechanical behaviour and deformation and failure mechanisms of Polymer Bonded Explosives[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2000, 8(4): 161-164. |

| [2] |

李俊玲, 傅华, 谭多望, 等. PBX炸药的拉伸断裂损伤分析[J].

爆炸与冲击, 2011, 31(6): 624-629. LI Jun-ling, FU Hua, TAN Duo-wang, et al. Fracture damage analysis of PBX[J]. Explosive and Shock Waves, 2011, 31(6): 624-629. |

| [3] |

Zhou Z, Chen P, Huang F, et al. Experimental study on the micromechanical behavior of a PBX simulant using SEM and digital image correlation method[J].

Optics and Lasers in Engineering, 2011, 49(3): 366-370. DOI:10.1016/j.optlaseng.2010.11.001 |

| [4] |

Zhou Z, Chen P, Guo B, et al. Quasi-static tensile deformation and fracture behavior of a highly particle-filled composite using digital image correlation method[J].

Theoretical and Applied Mechanics Letters, 2011, 1(5): 051002 DOI:10.1063/2.1105102 |

| [5] |

Liu C, Thompson D G. Crack initiation and growth in PBX 9502 high explosive subject to compression[J].

Journal of Applied Mechanics, 2014, 81(10): 101004 DOI:10.1115/1.4028087 |

| [6] |

Rae P J, Goldren H T, Palmer S J P, et al. The use of digital image cross-correlation (DICC) to study the mechanical properties of a polymer-bonded explosive (PBX)[C]//Proceedings 12th International Detonation Symposium. San Diego, California, 2002.

|

| [7] |

李明, 张珏, 温茂萍, 等. 数字散斑及其应用[J].

信息与电子工程, 2005, 3(1): 36-39. LI Ming, ZHANG Jue, WEN Mao-ping, et al. Digital speckle correlation and its applications[J]. Information and Electronic Engineering, 2005, 3(1): 36-39. |

| [8] |

Li M, Zhang J, Xiong C, et al. Damage and facture prediction of plastic bonded explosive by digital image correlation processing[J].

Optics & Laser in Engineering, 2005, 43(8): 856-868. |

| [9] |

李明, 张珏, 李敬明, 等. 高聚物粘结炸药压缩破坏的细观力学实验研究[J].

含能材料, 2005, 13(2): 79-83. LI Ming, ZHANG Yu, LI Jing-ming, et al. Experimental investigation to the damage localization of PBX mechanical failure at mesoscale[J]. Chinese Journal of Energetic Materials(Hanneng cailiao), 2005, 13(2): 79-83. |

| [10] |

Vic-3d v7[CP]. Correlated Solutions, Inc. 2014.

|

| [11] |

徐芝纶.

弹性力学(第四版)上册[M]. 北京: 高等教育出版社, 2006: 73-77.

|

| [12] |

ABAQUS/CAE 6. 11-1[CP]. SIMULIA, 2011.

|

| [13] |

唐维, 颜熹琳, 李明, 等. TATB基PBX的单轴主特征破坏参数识别研究[J].

含能材料, 2015, 23(8): 766-770. TANG Wei, YAN Xi-lin, Li Ming, et al. Identification of uniaxial main characteristic failure parameter on TATB-based PBX[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2015, 23(8): 766-770. DOI:10.11943/j.issn.1006-9941.2015.08.011 |

A tensile test was conducted on a polymer-bonded explosive plate with hole specimen, with digital image correlation method(DICM) applied to analysis the strain fields of the test.