2. 北京理工大学爆炸重点实验室, 北京 100081;

3. 广东宏大爆破股份有限公司, 广东 广州 510623

2. State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China;

3. Guangdong Hongda Blasting Co., Ltd., Guangdong 510623, China

爆炸胀接是以炸药为能源使管与管、管与管板形成紧密和牢固的焊接或连接的一种新工艺[1], 其设计思路是基管满足管道的强度需求, 衬管满足耐腐蚀或耐磨损条件[2], 将薄壁铝管与普通钢管复合制备出兼具优良的力学性能和耐腐蚀性能的铝-钢复合管[3-4]; 若对铝层进一步氧化, 可以制备具有优异的耐磨损性能的复合材料[5], 应用于城市公用管道、石油行业、化工系统、核设施以及航空航天等领域[6-8]。

2005年本课题组为解决深孔土岩爆破中钝感炸药反向起爆的引爆系统不稳定问题, 系统地研究了超低能导爆索的传爆原理, 得到了一种抗干扰性强的金属导爆索[9]。该导爆索具有优异的防水特性, 故课题组对其改性使之成为管材水封爆炸胀接专用炸药, 以水为传压介质, 爆炸胀接得到铝-钢复合管。该爆炸胀接系统极大地提高了炸药的利用率:以TNT炸药为例, 在空气中爆炸时初始冲击波压力约为70 MPa, 而在水中爆炸时, 约为15 GPa[10], 仅从初始冲击波来看能量利用率提高了21倍, 在达到同等胀接效果的情况下大大降低了炸药的用量, 减少了噪声、粉尘以及次生污染。但课题组发现, 对于均匀装药的爆炸胀接实验, 爆轰结束端复合管会出现开裂现象。分析认为这是由于结合区塑性变形超过了金属的动态屈服极限, 从而引起了破坏。结合区塑性变形金属的动态屈服强度问题, 实际上是结合区的压力问题。这个压力能够通过一些参数来计算, 且理论上也可测量。然而, 国内外有关结合区压力测量方面的资料和数据尚少。虽然文献[11]给出了利用冲量的大小来评估结合区压力的方法, 但对于管材结合区压力的测量该方法显得十分复杂。为此, 本研究首次采用一种可靠的聚偏氟乙烯(PVDF)压电薄膜传感器, 研究铝-钢同轴管水封爆炸胀接撞击压力, 并尝试利用测得的撞击压力来推断界面的结合形式, 以期为水封爆炸胀接的研究提供一定指导。

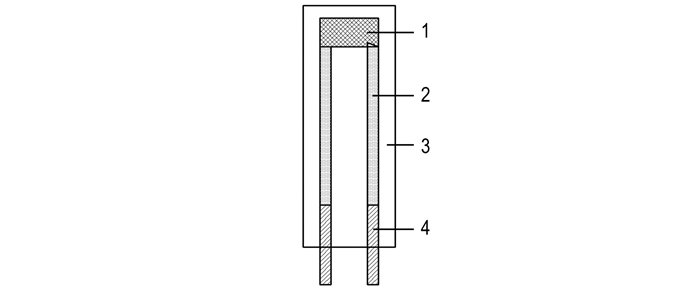

2 实验部分 2.1 实验材料试验采用的基管为Q235普通无缝钢管, 覆管为1060纯铝管, 基管与覆管的规格见表 1, 基本力学性能见表 2。所用铝管经完全去应力热处理, Q235基管经固溶稳定化热处理。基管、覆管均经机械抛光, 用7%的稀盐酸进行了处理, 除去表面缺陷, 得到洁净的待结合表面[12]。课题组自行设计、制造的金属导爆索基本参数见表 3, PVDF压电薄膜传感器示意图见图 1。传感器所用压电薄膜的名义电压常数即压电传感器灵敏度系数为κ=24.7 pC·N-1[13], 厚度为50 μm, 压电薄膜的面积为18 mm2, 密度为1.78 g·cm-3, 铝箔引线厚度为10 μm, 铜箔引线厚度为21 μm, 聚酯薄膜厚度为51 μm。

| 表 1 材料的规格 Tab.1 Size of materials |

| 表 2 材料的主要力学性能 Tab.2 Main mechanical properties of materials |

| 表 3 金属导爆索规格与成分 Tab.3 Size and composition of metal detonating cord |

|

图 1 PVDF压电薄膜传感器结构图 1—压电薄膜, 2—铝箔引线, 3—聚酯薄膜, 4—铜箔引线 Fig.1 Structure diagram of PVDF piezoelectric film sensor 1—piezoelectric film, 2—aluminum foil lead, 3—polyester film, 4—copper foil lead |

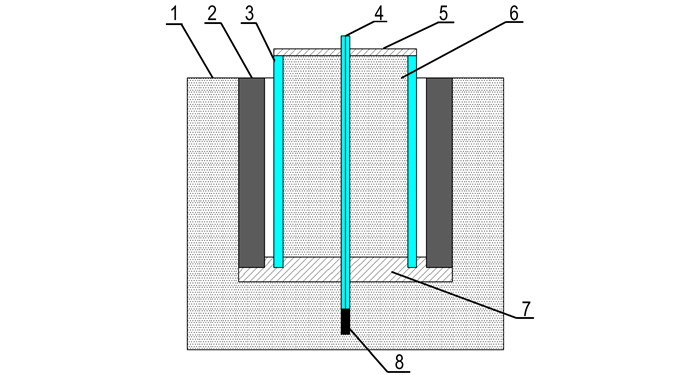

铝-钢同轴管水封爆炸胀接是以钢管为基管, 铝管为覆管, 其爆炸胀接装置图如图 2所示。实验时, 按图 2依次将铝管、钢管以及金属导爆索放入下定位基座, 对铝管、钢管与定位基座进行密封处理, 使水无法进入钢管与铝管所形成的缝隙中, 缝隙上部与空气接触。各部分安装正确后从底部起爆, 以利于缝隙中的空气从上出口排出。金属导爆索被雷管引爆后产生冲击波和高温高压气体, 使水中压力迅速升高, 由于水具有优异的传压性能[14], 使铝管瞬间变形膨胀, 直径增大。当铝管外径扩大到与钢管内径相同时, 铝管与钢管发生强烈的碰撞。受到冲击波及高压水的作用, 在碰撞前, 只有铝管发生塑性变形, 碰撞后铝管、钢管会整体变形。其爆炸胀接原理示意图见图 3。为探究所述的复合管爆轰结束端开裂现象, 本研究进行了水封爆炸胀接撞击压力的测试试验。

|

图 2 铝-钢同轴管爆炸复合装置图 1, 6—水, 2—基管, 3—覆管, 4—金属导爆索, 5—定位片, 7—定位基座, 8—雷管 Fig.2 Setup of Al/steel coaxial pipe for explosive cladding 1, 6—water, 2—base tube, 3—flyer tube, 4— metal detonation cord, 5—locating plate, 7—locating base, 8—detonator |

|

图 3 爆炸复合原理示意图 1—金属导爆索, 2—水, 3—覆管, 4—基管, 5—水和气体爆轰产物 Fig.3 Schematic diagram of explosive cladding principle 1—metal detonation cord, 2—water, 3—flyer tube, 4—base tube, 5—water and gaseous detonation products |

为了探究爆轰结束端开裂现象, 利用PVDF压电薄膜传感器以3 mm金属导爆索为胀接炸药进行撞击压力测试, 将基管内壁进行抛光处理, 并用酒精清洗2~3遍, 试验采用4片有效面积为3 mm×6 mm的PVDF压电薄膜传感器, 分别贴在基管内壁的不同位置上, 在环向方向上呈均匀分布, 测点分别距基管底端10、20、20、30 mm, 贴片情况如图 4所示。撞击压力测试试验由于贴片位置靠近底端, 为减小安装约束和边界效应的影响, 实际操作过程中并没有使用下定位基座而是在缝隙中插入了4片厚度为1 mm的定位片, 定位片呈十字形分布, 用密封胶带从外部将缝隙密封防止水进入, 将整个待复合管坯竖直放入盛水容器中, 撞击压力测试试验装置见图 5。主要的测试设备为泰克7401示波器。待各装置、设备调试准备就绪后, 从底端起爆, 得到了四点的测量数据, 其中有三点数据有效。

|

图 4 PVDF传感器视图 Fig.4 Views of the PVDF sensor |

|

图 5 撞击压力测试试验装置 Fig.5 Setup of measurement of impact pressure |

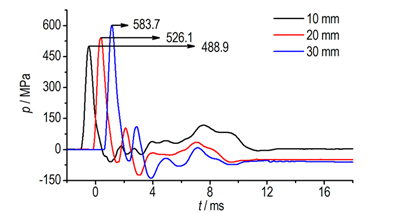

有效数据原始形式为电压时程曲线即U-t曲线, 利用Origin 8.5和式(1)电压与压力的关系式, 对U-t曲线进行处理, 可得到p-t曲线。图 6为三有效点的压力时程曲线的比较图。

| $ p = \int {U{\rm{d}}t/} \kappa RA $ | (1) |

式中, U为示波器测得的电压, V; κ为压电传感器灵敏度系数; R为外接电阻, R=50 Ω; A为PVDF压电薄膜的面积, A=18 mm2。

图 6显示, 沿着金属导爆索爆轰波的传递方向, 覆管与基管的碰撞压力呈现递增趋势, 与文献[12]中“从爆轰起始端到结束端, 复合管的界面附近金属的塑性畸变有加剧的趋势”的结论相吻合。由于导爆索的长度远超过待复合管坯的长度, 可消除导爆索不稳定爆轰带来的影响; 另一方面, 由于实际操作中, 使用的是对称四点定位片, 深入基管、覆管间隙的距离为3 mm, 结构的约束、端部的边界效应对10 mm处的测点数据会产生一定影响, 使得测量值略小于实际值, 但对于20、30 mm测点的影响很小。由此两点可得压力呈现递增趋势的结论不变。

|

图 6 三个有效点压力时程曲线比较 Fig.6 Comparison of the p-t curves in three effective points |

碰撞压力呈现明显递增趋势, 主要是柱状炸药爆炸后产生的圆锥台状的斜冲击波与管壁碰撞后形成的反射波对后面管壁多次作用的结果。图 7为冲击波在管内反射过程示意图, 由于金属导爆索相对于管径的尺寸较小。为便于分析, 将金属导爆索简化为直线, 圆锥台状的冲击波简化为圆锥状冲击波。GH为金属导爆索, GA为已反应段。当爆轰波传至A点时, 形成了以A点为顶点的圆锥状冲击波。波在管内的反射过程: AB、AC为入射波波阵面, 入射波在B、C两点与管壁接触并产生反射波; 随着爆轰波沿着AH方向传播, 圆锥状冲击波依次经过A1、A2、A3; 入射波AB沿着AB3方向即垂直于AB的方向投射, 反射波波面B1D1沿着BF3即垂直于B3F3方向运动, 易得其运动方向与入射波A3C3的投射方向相同, 由波的独立性原理, B3F3将作为入射波与管壁发生接触, 并形成新的反射波, 同理可分析入射波AC。该作用虽然在减弱但是会逐渐积累, 并在末端达到最大。

|

图 7 冲击波在管内反射过程示意图 Fig.7 Schematic diagram of the shock wave in the tube internal reflection |

由于贴片位置相对集中, 三组有效数据压力峰值的平均值p=532.9 MPa。由于爆炸胀接可以看作是爆炸焊接的一种扩展形式, 符合爆炸焊接中撞击速度与撞击压力之间的关系[15], 如式(2)所示, 因此, 在已知撞击压力的情况下可得到撞击速度。

| $ {v_{\rm{p}}} = \frac{{p\left( {1 + \frac{{{\rho _1}{v_{{\rm{s1}}}}}}{{{\rho _2}{v_{{\rm{s2}}}}}}} \right)}}{{{\rho _1}{v_{{\rm{s1}}}}}} $ | (2) |

式中, νp为撞击速度, m·s-1; p为撞击压力, Pa; ρ1和ρ2分别为覆管与基管的密度,kg·m-3; νs1和νs2分别为覆管与基管的声速, m·s-1。计算可得νp为52.57 m·s-1。由爆炸焊接界面的结合机理[16]可知, 界面熔化是塑性变形的一种极端形式, 当碰撞速度为400 m·s-1时, 温度可上升到100 ℃。水封爆炸胀接的撞击速度为52.57 m·s-1, 其碰撞温度远低于100 ℃。由文献[16]可知, 将变形后的金属加热, 随着温度的升高, 金属的形变晶粒将首先发生恢复和多边形化, 继续加热使其达到一定高温, 则形变金属进行再结晶直至晶粒长大。形变金属再结晶需要的温度约为700 ℃。由此可知, 在此试验条件下得到的铝-钢复合管不会发生界面熔化现象, 其结合主要以金属间塑性变形结合即直接结合为主。图 8为铝-钢复合管结合界面金相照片, 从图 8可以看出界面没有熔化现象发生, 也未出现明显过渡层, 区域a出现的类似的波状结合是由于界面的微缺陷使得铝与钢啮合在一起形成的, 与通过压力测试推断出的界面结合形式相吻合。

|

图 8 结合界面金相照片 Fig.8 Metallographic photos of combined interface |

利用PVDF压电薄膜传感器测试铝-钢同轴管的水封内爆炸胀接撞击压力是一种经济有效的方式; 得出复合管沿爆轰波传递的方向, 覆管与基管的撞击压力呈递增趋势; 由测得的压力平均值推算出复合管界面结合形式主要以金属间塑性变形结合即直接结合为主。金相照片亦显示界面没有熔化现象发生, 也未出现明显过渡层。由此可知, 在PVDF压力计可测范围内利用撞击压力来推测爆炸胀接管界面结合形式是可靠的。

| [1] |

郑远谋.

爆炸焊接和爆炸复合材料的原理及应用[M]. 长沙: 中南大学出版社, 2007: 18.

|

| [2] |

Jonathan D Dobis. Bhaven Chakravarti. Clad piping components for refinery applications[J]. Materials Performance, 1997, 36(7): 29-35.

|

| [3] |

Mahieu J, Maki J. Development of aluminized multiphase steel with dual phase properties for high temperature corrosion resistance applications[J].

Steel Res Int, 2003, 74(4): 225-236. DOI:10.1002/srin.2003.74.issue-4 |

| [4] |

Soliman H M, Mohamed K E, Abd ei-azim M E, et al. Oxidation resistance of the aluminide coating formed on carbon steels[J].

J Mater Sci Technol, 1997, 13: 383-388. |

| [5] |

郭训忠, 陶杰, 孙显俊. 爆炸焊接316L不锈钢/Al复合管的界面及性能研究[J].

南京航空航天大学学报, 2010, 42(5): 641 GUO Xun-zhong, TAO Jie, SUN Xian-jun, et al. Investigation on interface and performance of explosive welded SS316L/Al clad tube[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(5): 641 |

| [6] |

Ukai S, Fujiwara M. Perspective of ODS alloys application in nuclear environments[J].

Journal of Nuclear Materials, 2002, 307(1): 749-757. |

| [7] |

Chen J, Jung P, Pouchon M A, et al. Irradiation creep and precipitation in a ferritic ODS steel under helium implantation[J].

Journal of Nuclear Materials, 2008, 373(1/3): 22-27. |

| [8] |

Ohtsuka S, Ukai S, Fujiwara M, et al. Nano-mesoscopic structural characterization of 9Cr-ODS martensitic steel for improving creep strength[J].

Journal of Nuclear Materials, 2007, 367/370(1): 160-165. |

| [9] |

梅群, 沈兆武, 周听清. 超低能导爆索传爆原理及应用的研究[J].

中国工程科学, 2005, 7(6): 69-70. MEI Qun, SHEN Zhao-wu, ZHOU Ting-qing. The study on the detonation transmission rules and application of the super low energy detonating cord[J]. Engineering Science, 2005, 7(6): 69-70. |

| [10] |

恽寿榕, 赵衡阳.

爆炸力学[M]. 国防工业出版社, 2005: 220.

YUN Shou-rong, ZHAO Heng-yang. Explosion Mechanics[M]. National Defense Industry Press, 2005: 220. |

| [11] |

郑远谋.

爆炸焊接和爆炸复合材料的原理及应用[M]. 长沙: 中南大学出版社, 2007: 117-119.

ZHENG Yuan-mou. Explosive Welding and Metallic Composite and the Engineering Application[M]. Changsha: Cental South University Press, 2007: 117-119. |

| [12] |

王宝云, 马东康, 李争显, 等. 内爆炸法制备铝/不锈钢细长双金属复合管的研究[J].

焊接, 2005(9): 55-56. WANG Bao-yun, MA Dong-kang, LI Zheng-xian, et al. Research of producing Al/Stainless steel thin walled clad tube by interior explosion welding[J]. Welding & Joining, 2005(9): 55-56. |

| [13] |

范志强, 沈兆武, 马宏昊. PVDF压力测量特性与水下爆炸近场多孔金属夹芯板动力响应的研究[D]. 合肥: 中国科学技术大学, 2015.

FAN Zhi-qiang, SHEN Zhao-wu, MA Hong-hao. Characteristics of pressure measurements using pvdf gauge and the dynamic response of metallic sandwich panels subjected to proximity underwater explosion[D]. Hefei: University of Science and Technology of China, 2015. |

| [14] |

郑哲敏, 杨振声.

爆炸加工[M]. 长沙: 国防工业出版社, 1981: 14-15.

ZHENG Zhe-min, YANG Zhen-sheng. Explosive Metalworking[M]. Changsha: National Defense Industry Press, 1981: 14-15. |

| [15] |

史长根, 王耀华, 周春华. 爆炸焊接压力焊机理研究[J].

解放军理工大学学报, 2002, 23(2): 55-56. SHI Chang-gen, WANG Yao-hua, ZHOU Chun-hua. Study on pressure welding mechanism of explosive welding[J]. Journal of PLA University of Science and Technology, 2002, 23(2): 55-56. |

| [16] |

张登霞, 李国豪, 周之洪, 等. 碰撞焊件金相组织分析[J].

爆炸与冲击, 1983, 3(3): 37-46. ZHANG Deng-xia, LI Guo-hao, ZHOU Zhi-hong, et al. Some metallurgical investigations on collision welding[J]. Explosion and Shock Waves, 1983, 3(3): 37-46. |

A reliable polyvinylidene fluoride(PVDF) piezoelectric film sensor was first used for testing the impact pressure of Al/steel clad pipe by interior explosive expansion under water, and the pressure history curves were obtained and compared.