随着纳米材料科学的发展, 纳米材料所表现出的特异性能掀起了微纳米炸药的研究热潮, 微纳米炸药的制备、表征及性能研究是纳米科学在炸药领域的延伸和拓展。微纳米炸药具有颗粒小、比表面积大、表面能高等特性, 与同类的普通粒径炸药相比, 其安全、起爆、传爆和爆轰等诸多性能均发生了变化, 如安全性能提高、爆轰临界直径降低、高压短脉冲起爆性能改善、燃烧效率提高、爆炸时释放能量更完全、爆轰波传播更快更稳定、装药强度提高等[1-4], 这可能为提高未来武器装备性能找到突破口, 也使得微纳米炸药的细化技术及性能研究成为纳米技术的热门领域之一。

炸药对热、撞击、摩擦等作用较敏感, 外界刺激下易发生爆炸, 故气相反应法、高温灼烧法、干态下的高速撞击法等其它材料微纳米化所常用的许多有效制备方法均不能用于微纳米炸药的制备, 这使微纳米炸药的制备手段存在诸多局限。随着微纳米炸药研究的不断深入, 研究者们开发出了多种微纳化方法, 目前使用较多且具有发展前景的方法主要有:溶剂-非溶剂结晶法[5]、高速气流碰撞法[6]、机械研磨法[7-8]、撞击法[9]、反应结晶法[10]、微乳液法[11]、电沉积法[12]等。这些方法在制备超细炸药时各有利弊, 随着炸药细化研究的深入, 需要人们不断开发和探索新的炸药微纳化方法, 高压超声破碎法因不带入化学和机械杂质而倍受人们的关注。为此, 本研究把高压超声破碎法引入超细炸药制备, 利用高压超声破碎作用对炸药颗粒进行离散破碎, 以TATB为研究对象, 考察了破碎压力、料液浓度、粉碎次数、表面活性剂等因素对TATB平均粒径和比表面积的影响, 并对比了破碎前后TATB样品形貌和热性能的变化。

2 实验部分 2.1 主要仪器与试剂PEL-20型纳米机, 河北廊坊纳米机械有限公司; LS 230激光粒度仪, 美国贝克曼公司; T-1000型扫描电镜, 日本日立公司; NOVA 2000型N2吸附测定仪, 美国康塔公司; Q-200型差示扫描量热仪, 美国TA公司, 动态氮气气氛, 升温速率10 ℃·min-1, 试样量0.5~1.0 mg。

TATB:自制, 平均粒径18 μm; 十二烷基苯磺酸钠, 分析纯, 江苏聚成精细化工有限公司; 辛基酚聚氧乙烯醚(OP), 分析纯, 上海助剂厂; 超纯水, 自制。

2.2 微纳米TATB的高压超声破碎原理本研究微纳米TATB的制备采用纳米机所产生的高压超声作用来实现。纳米机的关键部件是增压系统和震荡器。在微纳化破碎过程中, 增压系统由伺服电机推动陶瓷柱塞增压器运动, 可产生高达150 MPa的高压射流; 震荡器由金刚石等超硬材料制成, 其中心用激光打成两个贯通的十字型交叉通孔, 通孔直径在120 μm左右。当高压射流通过震荡器时, 金刚石晶片会产生一定的应变并迅速回复, 由此产生高压、高频超声波作用, 从而促进颗粒破碎和分散。震荡器中固体颗粒的高速撞击破碎作用方式如图 1所示[13]。

|

图 1 颗粒高速撞击粉碎原理示意图 Fig.1 The principle diagram of particles high-speed impact breaking |

将TATB与超纯水充分混合均匀, 配成浆料; 之后将浆料输入纳米机料斗, 启动设备, 纳米机的陶瓷柱塞开始向前运动, 产生高压, 推动炸药浆料在由单晶金刚石制成的震荡器内发生高速撞击, 炸药颗粒在高速撞击和震荡器所产生的超声波震荡作用下得以破碎, 粉碎后的料液从排料口排出。陶瓷柱塞随之向后运动, 产生负压, 将浆料从料斗中吸入工作回路, 形成连续粉碎。当一次破碎过程完成后, 可将破碎的浆料重新加入纳米机料斗, 进行第二次破碎, 如此循环, 可根据需要进行多次破碎。破碎后的超细炸药料液经固液分离、干燥后得到微纳米TATB粉体。

3 结果与讨论 3.1 破碎模式的影响高压超声破碎过程可采取两种破碎模式:间隔破碎和连续破碎, 间隔破碎是指一次破碎过程完成后待料液温度降至室温再进行下一次破碎, 连续破碎则是破碎过程不间断、连续进行, 两种破碎模式主要影响料液温度, 进而影响颗粒粒径。

研究发现, 在料液浓度为5%、破碎压力为100 MPa的破碎条件下, 间隔破碎过程中料液温度可保持在35 ℃以下, 而连续破碎5次后料液温度可高达65 ℃。破碎5次时, 两种破碎模式对产物颗粒粒径分布的影响见图 2。

|

图 2 破碎模式对TATB产物粒径分布的影响 Fig.2 Effects of breaking mode on TATB particle size distribution(in 5 times) |

由图 2可见, 破碎模式对超细TATB颗粒粒径分布影响较明显, 间隔破碎模式下得到的产物小颗粒比例较大, 大颗粒相对较少, 表明细颗粒团聚程度较轻; 连续破碎模式下, 产物大颗粒比例明显加大, 表明颗粒发生了较严重的团聚, 连续破碎不利于获得良好分散的微纳米TATB颗粒。但间隔破碎过程所需时间长, 实际破碎操作可根据具体要求选择适宜的破碎模式。为保证破碎效果, 以下研究均采用间隔破碎模式。

3.2 破碎压力的影响在料液浓度为5%、破碎3次的情况下, 破碎压力对产物颗粒粒度和比表面积的影响见表 1。

| 表 1 破碎压力对TATB产物粒度和比表面积的影响 Tab.1 Effects of breaking pressure on TATB mean particle size and specific surface area |

从表 1可知, 破碎压力对TATB产物颗粒粒径和比表面积影响显著。破碎压力越大, 破碎效果越好, 制备的TATB颗粒粒径越小。其原因在于:破碎压力增大, 不仅颗粒间及颗粒与其它介质间直接碰撞的相互作用力增大, 而且压力增大也导致震荡器的超声频率和强度增大, 从而使TATB颗粒受到的超声作用强度和频率随之提高, 两方面作用使得TATB被破碎的程度增大、颗粒粒径减小。但过高破碎压力将带来操作和设备等方面的安全问题, 因此破碎炸药时宜选择较大而适当的破碎压力, 本研究采用100 MPa的破碎压力。

3.3 TATB料液浓度的影响高压超声破碎法对颗粒料液浓度和粘度有严格的要求, 浓度过大或粘度很高的料液都不宜采用该方法进行破碎。在破碎压力为100 MPa、破碎3次的情况下, TATB料液浓度对超细TATB粒径和比表面积的影响见表 2。

| 表 2 TATB料液浓度对TATB产物粒度和比表面积的影响 Tab.2 Effect of TATB concentration on TATB products′ mean particle size and specific surface area |

从表 2可知, 当TATB料液浓度小于5%时, 破碎效果不理想。这是因为料液浓度过低, 料液中所含的TATB固体颗粒少, 破碎过程中TATB颗粒得不到有效而充分的撞击, 致使破碎效果不理想, 破碎过程应保持较高的料液浓度。但需要注意的是, 随着浓度增加, 料液粘度也增大, 当料液浓度过大时, 料液粘稠、无法顺畅进入震荡器或进入后极易堵塞震荡器, 反而使TATB颗粒无法得到有效破碎, 因此破碎料液浓度并不是越高越好。当TATB料液浓度达到20%时, 料液相当粘稠, 破碎过程不畅且破碎产物粒度反而有所增大。为了提高超细TATB制备效率同时保证破碎效果, TATB料液浓度宜保持在10%左右。

3.4 表面活性剂的影响微纳米炸药颗粒易团聚, 在炸药料液中加入表面活性剂, 可有效降低炸药颗粒表面张力或液-固界面张力, 起到减轻团聚的作用, 但防聚集效果受到表面活性剂种类、用量等因素的影响。对有机炸药而言, 多使用阴离子和非离子两类表面活性剂作防聚集剂, 十二烷基苯磺酸钠和OP是其中使用较普遍的两种表面活性剂。因此, 在压力100 MPa、料液浓度10%、破碎3次的条件下, 研究了十二烷基苯磺酸钠和OP对TATB破碎效果的影响, 结果见表 3。

| 表 3 表面活性剂种类对TATB产物粒度和比表面积的影响 Tab.3 Effect of surfactant kinds on the particle size and specific surface area of TATB |

从表 3可看出, 表面活性剂能够有效防止微纳米TATB炸药颗粒的团聚, 但不同表面活性剂的防团聚效果不同。与十二烷基苯磺酸钠相比, OP的防团聚作用更好。其原因可能是:十二烷基苯磺酸钠是阴离子表面活性剂, 它与TATB颗粒表面间的作用力相对较弱, 另外它本身为固体状态, 在体系中的分散性要差一些, 因此其防聚集作用受到一定影响; OP属于非离子表面活性剂, 它与TATB分子间可产生良好的氢键作用, 而且本身为液体状态, 在料液体系中的分散性好, 有利于整个破碎过程的防聚集, 故而破碎效果较好。在破碎TATB时, 宜选用OP类液体型表面活性剂较为合适。

3.5 破碎次数的影响在TATB颗粒的高压超声破碎过程中, TATB颗粒之间以及TATB颗粒与震荡器壁之间都要发生碰撞, 较大的TATB颗粒被碰撞成TATB小颗粒。但是, TATB颗粒在震荡器内受到碰撞和超声作用的时间很短, 单次碰撞过程存在着以下不足: (1)部分炸药颗粒没有受到碰撞作用; (2)大的、晶型较完整的颗粒虽然受到碰撞作用但没被撞碎。为使炸药颗粒得到有效细化, 必须增加颗粒被破碎的几率, 增加破碎次数是提高破碎几率的一种简单而可行的途径。在压力100 MPa、料液浓度10%、OP为分散剂的条件下, 研究了破碎次数(3, 5, 10, 15)对TATB破碎效果的影响, 结果见表 4。

| 表 4 破碎次数对TATB粒度和比表面积的影响 Tab.4 Effect of breaking times on the particle size and specific surface area of TATB |

从表 4可以看出, TATB产物平均粒径随着破碎次数的增加先减小后增大, 比表面积增大后减小, 当破碎次数达到10次时, TATB产物平均粒径可至532 nm、比表面积达19 m2·g-1。其原因在于:高压超声作用过程会产生热量, 使TATB料液温度升高。破碎次数增多, 产生的热量越多, 当热量累积到一定程度致使料液达到较高温度时, 超细TATB颗粒聚集速度加快并超过颗粒破碎速度, 从而发生粒径“反弹”现象, 粒径反而变大, 破碎次数选择10次左右为宜。

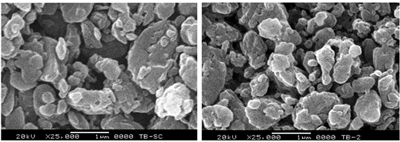

3.6 破碎过程对颗粒形貌和热稳定性的影响采用表 4中所示破碎10次的条件, 对比了破碎前后TATB颗粒形貌和热稳定性的变化。其SEM图片如图 3所示。

|

图 3 破碎前后TATB颗粒的SEM图 Fig.3 SEM images of TATB particles before and after breaking |

由图 3可见, 破碎前后TATB颗粒的形貌相似, 多为类椭球形, 形貌未发生显著改变, 但破碎后大颗粒数量减小。

对破碎前后的TATB样品进行DSC分析, 结果表明, 原料TATB的热分解峰温为396.6 ℃, 破碎产物的热分解峰温为392.1 ℃, 热分解峰温提前了4.5 ℃, 破碎后TATB的热分解活性提高。炸药的热分解行为受到颗粒尺寸、缺陷、形貌等多种结构参数的影响, 在颗粒缺陷、形貌相似的情况下, 颗粒尺寸是影响热分解行为的重要因素, 由于细颗粒炸药比表面积更大、表面势能更高, 在外界热作用下的热分解活性增强、能垒降低, 因此高压超声破碎后的TATB更易分解, 热分解峰温提前。

4 结论(1) 采用高压超声破碎法制备微纳米TATB时, 破碎压力、料液浓度、表面活性剂、破碎次数等参数均对产物粒度及比表面积有明显影响, 在间隔破碎模式、料液浓度10%、压力100 MPa、表面活性剂OP、破碎10次的破碎条件下, 可得到平均粒径530 nm的微纳米TATB颗粒。

(2) 高压超声破碎后的微纳米TATB产物颗粒形貌未发生明显改变, 但大颗粒数量减少、热分解峰温度提前。

| [1] |

曾贵玉, 郁卫飞, 聂福德, 等. 超细炸药粉体性能及其应用研究进展[J].

含能材料, 2005, 13(5): 349-353. ZENG Gui-yu, YU Wei-fei, NIE Fu-de, et al. Review on properties of ultrafine explosives powder and its application[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2005, 13(5): 349-353. |

| [2] |

曾贵玉, 李海波, 曹虎, 等. 纳米RDX的撞击感度研究与分析[J].

含能材料, 2005, 12: 102-104. ZENG Gui-yu, LI Hai-bo, CAO Hu, et al. The impacting sensitivity research and analysis of nanometer RDX[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2005, 12(A01): 102-104. |

| [3] |

Zohari N, Keshavarz M H, Seyedsadjadi S A. The advantages and shortcomings of using nano-sized energetic materials[J].

Central European Journal of Energetic Materials, 2013, 10(1): 135-147. |

| [4] |

Huang B, Cao M, Nie F, et al. Construction and properties of structure-and size-controlled micro/nano-energetic materials[J].

Defence Technology, 2013, 9(2): 59-79. DOI:10.1016/j.dt.2013.10.003 |

| [5] |

曾贵玉, 聂福德, 尹莉莎. 冲击结晶技术制备亚微米TATB粒子的研究[J].

火炸药学报, 2001, 24(4): 12-14. ZENG Gui-yu, NIE Fu-de, YIN Li-sha. Study on the preparation of sub-micron TATB particles using the crash crystal technology[J]. Chinese Journal of Explosives & Propellants, 2001, 24(4): 12-14. |

| [6] |

曾贵玉, 聂福德, 王建华. 高速气流碰撞法制备超细TATB粒子的研究[J].

火工品, 2003(1): 1-3. ZENG Gui-yu, NIE Fu-de, WANG Jian-hua. Preparation of ultrafine TATB particles by high-speed gas impacting method[J]. Initiators & Pyrotechnics, 2003(1): 1-3. |

| [7] |

曾贵玉, 聂福德, 刘晏, 等. 超细BTF粒子的制备[J].

火炸药学报, 2002, 25(3): 20-22. ZENG Gui-yu, NIE Fu-de, LIU Yan, et al. Preparation of ultrafine BTF particles[J]. Chinese Journal of Explosives & Propellants, 2002, 25(3): 20-22. |

| [8] |

Liu J, Jiang W, Li F S, et al. Preparation andstudy of nano octahydro-1, 3, 5, 7-tetranitro-1, 3, 5, 7-tetrazocine[J].

Acta Armamentarii, 2013, 34(2): 174-180. |

| [9] |

何得昌, 郑波, 谭崝. 窄分布纳米级HMX的制备[J].

含能材料, 2004, 12(1): 43-45. HE De-chang, ZHENG Bo, TAN Zheng. Preparation of HMX with nanometer particle size and narrow particle distribution[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2004, 12(1): 43-45. |

| [10] |

Tan X R, Duan X H, Pei C H, et al. Preparation of nano-TATB by semibatch reaction crystallization[J].

Nano, 2013, 8(05): 550-561. |

| [11] |

Bayat Y, Zarandi M, Zarei M A, et al. A novel approach for preparation of CL-20 nanoparticles by microemulsion method[J].

Journal of Molecular Liquids, 2014, 193: 83-86. DOI:10.1016/j.molliq.2013.12.028 |

| [12] |

Gao B, Wu P, Huang B, et al. Preparation and characterization of nano-1, 1-diamino-2, 2-dinitroethene (FOX-7) explosive[J].

New Journal of Chemistry, 2014, 38(6): 2334-2341. DOI:10.1039/C3NJ01053H |

| [13] |

Tamir A. 撞击流反应器-原理和应用[M]. 伍沅, 译. 北京: 化学工业出版社, 1996: 225-232.

Tamir A. Impinging-stream reactors-fundamentals and applications[M]. New York: Elsevier, 1996: 225-232. |

TATB particles with mean particle size of 530 nm were prepared by high-pressure and ultrasonic breaking method. The effects of breaking pressure, TATB concentration, surfactant and breaking times on the mean particle size and surface area of mocro-nano TATB were studied.