2. 中国工程物理研究院,四川 绵阳 621999

2. China Academy of Engineering Physics, Mianyang 621999, China

爆炸桥箔是冲击片雷管的核心部件,高压脉冲电流通过时,迅速产生膨胀的高温高压等离子体,驱动飞片在炮筒中加速,高速撞击炸药使其爆轰,实现冲击片雷管的功能。爆炸桥箔材料直接影响到冲击片雷管的性能及使用,因此,用于爆炸桥箔的材料应具有良好的电爆性能,且加工方便,成本可控。目前,用于冲击片雷管爆炸桥箔的材料主要为铜。铜箔的制造工艺很多,例如蒸发[1]、磁控溅射[2]、压延[3]、电镀[4]等,但是目前用于冲击片雷管的铜箔制造工艺主要为蒸发(evaporation)和磁控溅射(sputtering)[5-6]两种。蒸发和磁控溅射都属于物理气相沉积(physical vapor deposition,PVD)。不同的铜箔制造工艺,在微观上会影响铜箔的晶体结构,进而影响到铜箔的电爆性能[7],但是对于蒸发铜箔和磁控溅射铜箔对驱动飞片能力的影响却并没有相关的研究报道。

为此,本研究通过电子束蒸发和磁控溅射两种薄膜沉积工艺制备了铜箔,分析对比了其显微晶体结构、电阻、电阻率以及沉积速率等; 研究了爆炸桥箔在不同起爆电压条件下电爆驱动飞片的速度,并进行了起爆六硝基茋-Ⅳ的阈值实验,从微观和宏观上讨论这两种铜箔在电爆驱动飞片能力方面的差异。

2 实验部分 2.1 制备工艺研究分别选用电子束蒸发、磁控溅射两种工艺制备了样品。

电子束蒸发的设备为成都真空机械厂定制的ZZS680电子束真空镀膜机,本底真空度为2×10-3 Pa,电子枪功率10 kW。

磁控磁控溅射的设备为JGP560型超高真空多功能磁控磁控溅射仪,靶材为99.99%的Cu靶,基片与靶距离约为13 cm。本底真空度优于1.2×10-4 Pa,工作气体Ar的压强为0.3 Pa,气体流量约为80~90 sccm。基底温度为300 ℃。

2.2 实验采用电子束蒸发、磁控溅射两种工艺,在陶瓷基底上制备铜箔,并进行XRD测试。

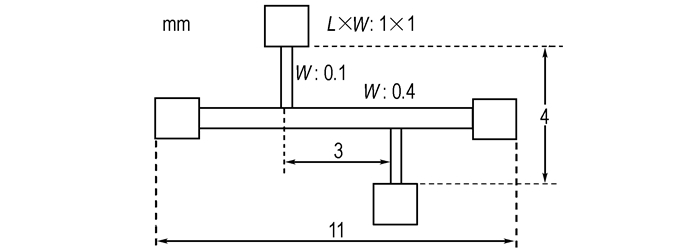

将铜箔光刻成如图 1所示的蝴蝶形爆炸桥箔,与飞片、炮筒装配成实验组件,进行飞片速度测试。将爆炸桥箔和飞片、炮筒、六硝基茋-Ⅳ药柱装配成冲击片雷管,进行起爆阈值实验。

|

图 1 爆炸桥箔形状 Fig.1 Shape of exploding bridge foil |

X射线粉末衍射仪(XRD)为德国Bruker公司D8 Advance型,使用万特一维阵列探测器,中低温样品台,管电压40 kV,管电流40 mA; 扫描范围5°~50°,步长为0.02°,步速为0.1 s/step。光子多普勒测速系统(PDV)为自制非标系统。起爆阈值实验采用GJB377-1987《感度实验用升降法》进行实验和评估。

3 结果与讨论 3.1 XRD测试结果及分析图 2为电子束蒸发铜箔和磁控溅射铜箔的XRD测试结果。

|

图 2 两种工艺所得铜箔的XRD图谱 Fig.2 XRD of copper foil obtained by the process of e-beam evaporated deposition and magnetron sputtering |

从图 2可以看出,两种工艺制造的铜箔均为结晶态,其中磁控溅射铜箔的Cu(111)晶面择优取向程度较高,形成较强的Cu(111)结构。由于择优生长会减小晶粒间的内应力,增强界面效应,增加了晶界电阻; 同时Cu(111)晶面有良好的抗电迁移能力,也增加了晶界电阻。晶界电阻的增加,有利于金属在电爆过程中的能量转换,可提高飞片的速度[8]; 另一方面,在Cu(111)晶面上,磁控溅射铜箔的衍射峰半峰宽更宽,根据谢乐(Scherrer)公式[9],表明磁控溅射铜箔的晶粒尺寸更小。晶粒尺寸越小,薄膜的比表面积越大,表面自由能大,材料再融化需要的能量越低,也越有利于铜箔的引爆。因此在电爆方面,磁控溅射法制造的铜箔应优于电子束蒸发法制造的铜箔。

3.2 电阻率及电阻按图 3所示的四探针法测得了两种工艺铜箔的电阻,并计算其电阻率,结果见表 1。

|

图 3 四探针电阻测量图示(mm) Fig.3 Schematic diagram of four-point probe measurement method(mm) |

| 表 1 两种工艺所得铜箔的铜箔电阻及电阻率 Tab.1 Resistance and resistivity of copper foil obtained by two process |

从表 1可以看出,磁控溅射铜箔的电阻率比电子束蒸发铜箔电阻率高17%,对于相同尺寸的桥箔而言,电子束蒸发铜箔的电阻也相应会小于磁控溅射铜箔的电阻。根据文献[8]的数值模拟结果可知,当起爆回路参数固定以后,桥箔电阻对飞片速度的影响呈正比例,即相同尺寸的桥箔,其电阻越大,驱动飞片能力越强,飞片的终态速度会越大。因此,分析认为,磁控溅射铜箔驱动飞片的能力应优于电子束蒸发铜箔。

3.3 沉积速率为了对比两种工艺的沉积速率,分别沉积了(4000±100)nm厚的铜箔,测试其所需时间,计算平均沉积速率,结果见表 2。

| 表 2 两种工艺所得铜箔的沉积速率 Tab.2 Deposition rate of copper foil obtained by two process |

从表 2可以看出,沉积4000 nm厚的铜箔,磁控溅射工艺需要415 s(约7 min),而电子束蒸发工艺需要的时间为1000 s(约17 min),磁控溅射工艺的平均沉积速率约为电子束蒸发工艺的2.4倍。以此可以看出,磁控溅射工艺沉积镀膜的制造效率要远高于电子束蒸发工艺,在实际使用中,磁控溅射工艺的经济性也优于电子束蒸发工艺。

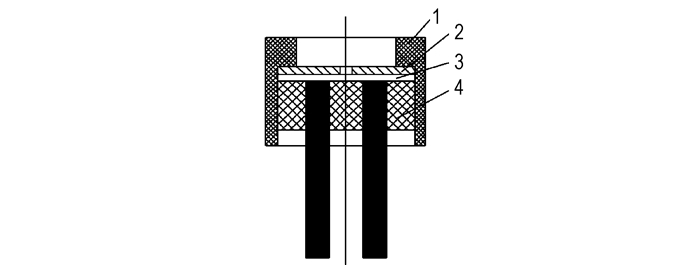

3.4 驱动飞片能力实验及分析分别采用电子束蒸发和磁控溅射工艺将铜箔沉积在陶瓷塞上,然后光刻成如图 1所示的爆炸桥箔,再与飞片、炮筒按图 4所示装配成实验用的冲击片组件。所有实验件参数除因制造工艺造成的爆炸桥箔材质不同外,其余零部件参数完全相同,详见表 3。采用南京理工大学的光子多普勒测试系统(PDV)[10]分别在1.5, 2.0 kV和3.0 kV起爆电压条件下进行了电子束蒸发铜箔和磁控溅射铜箔的电爆炸驱动飞片实验,并测试了飞片的速度历程。图 5所示的实验系统中,电容为0.22 μF,光纤为OZ公司生产的单模光纤(SN: 146796-10)。

|

图 4 冲击片组件结构示意图 1—壳体, 2—炮筒, 3—飞片, 4—陶瓷塞(含爆炸桥箔) Fig.4 Diagram of slapper assembly 1—shell; 2—barrel; 3—flyer; 4—header(including exploding bridge foil) |

| 表 3 速度测试实验件参数 Tab.3 Parameter of flyer in velocity measurement |

|

图 5 PDV测试原理示意图 Fig.5 Principle diagram of PDV system |

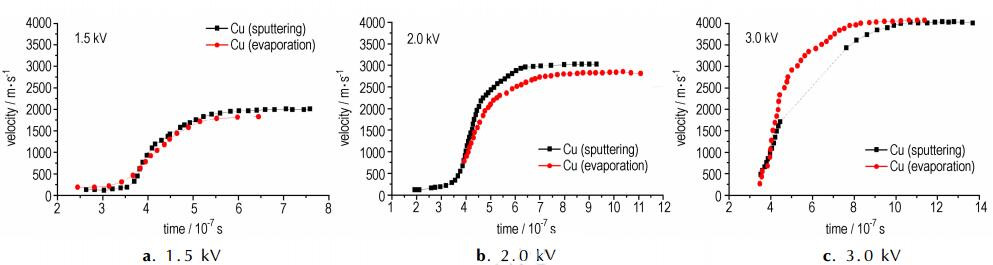

分析处理不同起爆电压条件下两种工艺的飞片速度历程曲线如图 6所示。从图 6可以看出,在同一起爆电压条件下,在最初的0~4×10-7 s的时间内,飞片速度都会有迅速的爬升; 4×10-7 s之后,飞片都会达到一个最大速度,并维持这一速度继续飞行。随着起爆电压的增加,飞片能达到的最大速度也在增加,在3.0 kV的起爆电压条件下,两种工艺制备的爆炸桥箔都驱动飞片达到了约4000 m·s-1的速度。

|

图 6 两种工艺制备铜箔驱动飞片的速度历程 Fig.6 Comparison of velocity histories of flyer at different firing voltages |

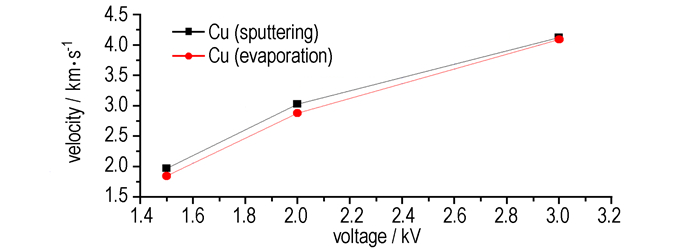

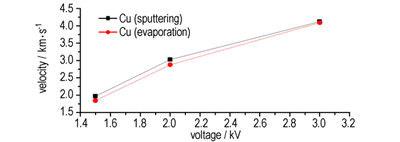

在相同电压条件下,磁控溅射工艺的爆炸桥箔驱动飞片达到的最大速度都要略大于电子束蒸发工艺的爆炸桥箔,如图 7所示; 但是差距不大,均为0.1~0.2 km·s-1之间。分析认为,磁控溅射工艺的爆炸桥箔在驱动飞片能力方面略强于电子束蒸发工艺的爆炸桥箔,但是优势并不明显。

|

图 7 两种工艺铜箔驱动飞片在不同电压下的最大速度 Fig.7 Comparison of maximum velocity of two kinds of flyers at different firing voltage |

将参数如表 3所示的爆炸桥箔和飞片、炮筒、六硝基茋-Ⅳ药柱装配成冲击片雷管,按照GJB377-1987《感度实验用升降法》进行了升降法实验。实验装置电容为0.22 μF,六硝基茋-Ⅳ药柱尺寸为Φ5 mm×4 mm,密度1.55 g·cm-3。实验结果见表 4。

| 表 4 升降法实验结果 Tab.4 Results of up and down method |

从表 4可以看出,在起爆六硝基茋-Ⅳ的能力方面,磁控溅射工艺的爆炸桥箔50%发火电压(U50%)和99.9%发火电压(U99.9%)发火电压都略低于电子束蒸发工艺的爆炸桥箔,但优势同样不明显,这个结果与飞片速度测试结果一致。实验结果表明,两种工艺制备的爆炸桥箔在一定的电压条件下都能正常驱动飞片起爆六硝基茋-Ⅳ,但磁控溅射工艺爆炸桥箔的起爆能量略低于电子束蒸发工艺的爆炸桥箔。

4 结论(1) 与电子束蒸发工艺相比,磁控溅射工艺制备铜箔的晶粒尺寸更小,电阻率高17%,沉积速率更快,是电子束蒸发铜箔的2.4倍。

(2) 在相同输入电压条件下,与电子束蒸发工艺相比,磁控溅射工艺的爆炸桥箔驱动飞片速度更高,起爆六硝基茋-Ⅳ需要的能量更低。

(3) 两种工艺制造的铜箔均满足冲击片雷管对爆炸箔制备的要求,可以作为冲击片雷管用爆炸箔的制造工艺使用,但如果条件允许,优先推荐使用磁控溅射工艺来制造铜箔。

| [1] |

Streetman b G, Banerjee S K.

Solid state electronic devices[M]. Prentice-Hal International Editions, 2005.

|

| [2] |

高丽, 花银群, 陈瑞芳. 铜薄膜的直流磁控溅射制备与表征[J].

微细加工技术, 2008(3): 21-24. GAO Li, HUA Yin-qun, CHEN Rui-fang. Preparation and structure characterization of cu films deposited on glass substrates by D·C·magnetron sputtering[J]. Microfabrication Technology, 2008(3): 21-24. |

| [3] |

赵京松. 压延铜箔的现状及其发展趋势[J].

上海有色金属, 2012, 33(2): 96-99. ZHAO Jing-song. The status quo and development trend of rolled copper foil[J]. Shanghai Nonferrous Metals, 2012, 33(2): 96-99. |

| [4] |

林金堵, 吴梅珠. PCB电镀铜技术与发展[J].

孔化与电镀, 2009(12): 27-32. LIN Jin-du, WU Mei-zhu. Technology and development of copper plating for PCB[J]. Metallization & Plating, 2009(12): 27-32. |

| [5] |

王雄. 新型冲击片雷管设计与制作关键技术研究[D]. 长沙: 国防科技大学, 2006.

WANG Xiong. A study on the key technologies of new type slapper detonator design and fabrication paper for the degree of Master in Mechanical Engineering[D]. Nanjing: National University of Defense Technology, 2006. |

| [6] |

曾庆轩, 郑志猛, 李明愉, 等. 冲击片雷管集成制造方法研究[J].

火工品, 2012(5): 1-3. ZENG Qing-xuan, ZHENG Zhi-meng, LI Ming-yu, et al. Research on fabrication method of integrated slapper detonator[J]. Initiators & Pyrotechnics, 2012(5): 1-3. |

| [7] |

张方, 钱勇, 褚恩义, 等. 金属薄膜晶体学结构对其电爆炸性能的影响[J].

火工品, 2012, 2(2): 41-43. ZHANG Fang, QIAN Yong, CHU En-yi, et al. The influence of microstructure of copper foil on electric exploding properties[J]. Initiators & Pyrotechnics, 2012, 2: 41-43. |

| [8] |

曾庆轩, 袁世伟, 罗诚沐, 等. 爆炸箔起爆系统初始电阻对爆发电流和飞片速度影响的数值模拟[J].

火工品, 2002, 3(3): 43-45. ZENG Qing-xuan, YUAN Shi-wei, LUO Cheng-mu, et al. Numerical simulation to the effect of initial resistance of exploding foil initiator system to firing current and flying velocity[J]. Initiators & Pyrotechnics, 2002, 3: 43-45. |

| [9] |

王晓春, 张希艳.

材料现代分析与测试技术[M]. 北京: 国防工业出版社, 2009: 82.

WANG Xiao-chun, ZHANG Xi-yan. Modern analysis and testing technology of material[M]. Beijing: National Defense Industry Press, 2009: 82. |

| [10] |

Strand O T, Birzins V L, Goosman D R, et al. Velocimetry using heterodyne technique, UCRL-CONF-206034[R], 2004.

|

X-ray diffraction was applied to analyze the structure of copper film deposited by e-beam evaporated deposition and magnetron sputtering. The exploding bridge foil was fabricated with photolithography. The velocity of the flyer under different voltage were investigated by physical vapor deposition to study the ability of flyer driven by exploding bridge film. The up-and-down method was implemented to analyze the threshold exploding energy of hexanitrostilbene-Ⅳ, which was successfully initiated by flyer.