氢化钛是一种高效储氢材料, 储氢率高达4%, 其应用前景十分广阔, 可在电真空工艺中作吸气剂, 可作为高纯氢的载体, 可用于金属-陶瓷封接和粉末冶金中向合金粉末供给钛, 还可在泡沫金属制备时用作发泡剂[1]。氢化钛燃烧热值高, 李辰芳[2]测得含氢量为3.9%的氢化钛燃烧热高达21.5 MJ·kg-1。同时氢化钛化学性质较稳定, 一般不受空气和水分的影响, 与部分单质炸药相容性好, 是种很有潜力的复合炸药添加剂。黑索今(RDX)是性能优异的单质炸药, 经常用于制作复合炸药[3-5]。将氢化钛、RDX和粘结剂通过一定工艺复合, 可以制成RDX基钛氢复合炸药。

复合炸药中含能添加剂的粒度和含量对复合炸药的爆炸性能影响很大[6-8]。前人已针对此做过诸多研究, 如陈潜[9]等研究了不同粒度氧化铁对TNT爆热的影响, 发现氧化铁粒度越小, 复合炸药爆热的改善越明显。苗勤书[10]等发现随铝粉粒度减小, 复合炸药爆热增加。王玮[11]等研究了铝含量对含铝炸药爆压和爆速的影响, 结果表明随着铝含量的增加, RDX基含铝炸药的爆压和爆速呈线性减小。但是, 关于氢化钛作为炸药添加剂的研究目前尚少。

基于此, 本研究通过空中爆炸实验, 测量RDX基钛氢复合炸药的冲击波超压, 正相时间和正相冲量等参数, 研究氢化钛的含量和粒径对RDX基钛氢复合炸药爆炸性能的影响, 探寻在高能复合炸药设计中引入氢化钛的可行性, 以期为金属储氢材料在高能复合炸药中的应用提供参考。

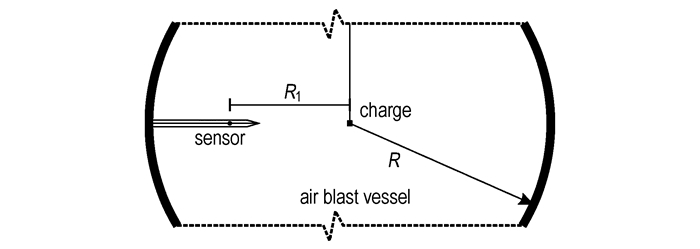

2 空中爆炸实验 2.1 实验装置空中爆炸实验在直径为2.5 m, 长为5 m的圆柱形空中爆炸容器中进行。冲击波超压测量采用PCB-W137A21自由场型压力传感器, 由Tektronix 7401型数字示波器采集实验数据。实验中传感器中心至药包中心的距离为R1=70 cm, 实验装置示意如图 1。

|

图 1 空中爆炸实验装置示意图 Fig.1 Schematic diagram of experimental system for air explosion |

为了研究氢化钛粒度和含量对RDX基钛氢复合炸药空中爆炸性能的影响, 进行双因素交叉分组实验。实验选取球磨后平均粒径(D50)分别为136.74, 20.78 μm和0.96 μm的氢化钛粉末, 由此制作氢化钛含量为10%和20%的RDX基钛氢复合炸药压装药柱(质量m=20 g, 长径比约为1), 并制备了相同质量和长径比的标准RDX药柱。为进一步研究氢化钛含量对复合炸药爆炸性能的影响, 制作了40 g药柱(药量较小可影响起爆阶段对炸药爆炸性能的评估), 其中氢化钛的含量分别为10%、20%, 粒度D50=0.96 μm。所有药柱压药压力均为4 MPa。

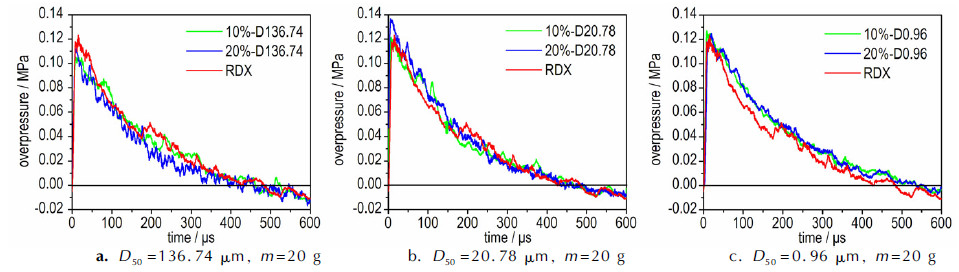

3 结果与讨论空中爆炸实验获得的复合炸药典型压力时程(p-t)曲线如图 2所示。根据p-t曲线可以获得测点处的冲击波超压峰值(pm)、正相时间(t+)和正相冲量(I), 其中

|

图 2 不同氢化钛粒径和含量时, RDX基钛氢复合炸药p-t曲线 Fig.2 p-t curves of RDX-based TiH2 composite explosive with different TiH2 sizes and contents |

| 表 1 RDX基钛氢复合炸药空中爆炸冲击波参数(m=20 g) Tab.1 Air explosion shock wave parameters of RDX-based TiH2 composite explosive(m=20 g) |

由表 1可知, 当氢化钛D50=136.74 μm时, RDX基钛氢复合炸药的冲击波参数与标准RDX药柱相差较小, 冲击波参数水平随着氢化钛含量的增加而降低, 且正相冲量均低于RDX药柱。这是因为氢化钛和RDX组成的复合炸药物理性质不均匀, 其爆轰服从混合反应机理[12], 这种反应不是在化学反应区整个体积内进行, 而是在一些分界面上进行的[12]。氢化钛的粒径影响界面的面积, 进而影响其反应进程。并且由于RDX爆轰化学反应区宽度( <0.7 mm)和时间( <0.1 μs)都非常小[13], 使得氢化钛在爆轰反应区参与反应的窗口很小。当氢化钛粒径较大时, 几乎不参与到爆炸反应中, 此时氢化钛相当于惰性稀释剂, 氢化钛含量越大则复合炸药总能量越低。当氢化钛粒径减小为D50=20.78 μm时, RDX基钛氢复合炸药的冲击波参数均高于标准RDX药柱, 并且随着氢化钛含量的增加正相冲量增加明显, 说明此时氢化钛参与到爆炸反应中并提供能量。当氢化钛粒径进入亚微米尺度时(D50=0.96 μm), RDX基钛氢复合炸药的冲击波参数较标准RDX药柱明显提升, 当氢化钛含量为20%时, 正相时间和正相冲量均达到最大(541 μs, 20.484 Pa·s)。从图 2可以看出, 氢化钛粒径为D50=0.96 μm的复合炸药的冲击波压力衰减要明显慢于RDX。这可能是因为D50=20.78 μm和D50=0.96 μm的氢化钛粉末均由球磨得到, 此时氢化钛粉末是一种微/纳米粒子复合体系[14], 在微米母粒子的承载下纳米粒子能够发挥大比表面, 高表面能及高表面活性等优点, 从而提高爆轰反应的能量释放速率和氢化钛的反应程度。上述规律可以从氢化钛粒径对RDX基钛氢复合炸药爆速的影响得到佐证[15]:氢化钛含量为10%的复合炸药, 当氢化钛粒径由约40 μm下降到约1 μm时, 爆速由7500 m·s-1提升到8000 m·s-1, 这与空中爆炸实验结果是一致的。

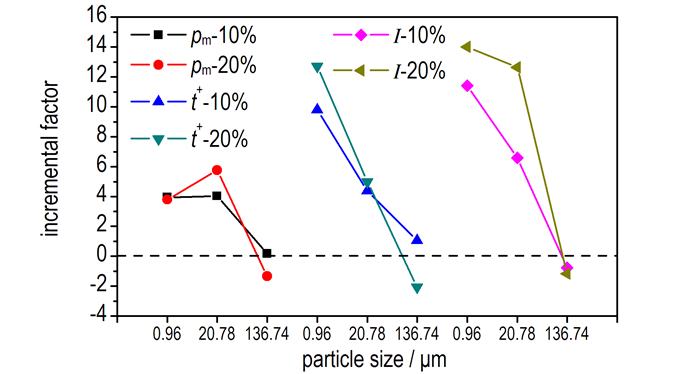

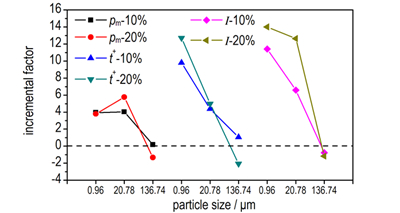

对实验结果进行方差分析可有效判断实验因素对实验结果影响的大小和规律。为方便计算, 设定增量因子V(表 1)表征复合炸药爆炸冲击波参数的变化, 其式为V=(F/F0-1)×100, 其中为F为实验测得的复合炸药冲击波参数, F0为RDX对应冲击波参数。不同实验条件对应V的变化趋势见图 3。

|

图 3 增量因子与实验条件关系 Fig.3 Relationship between incremental factor and experiment conditions |

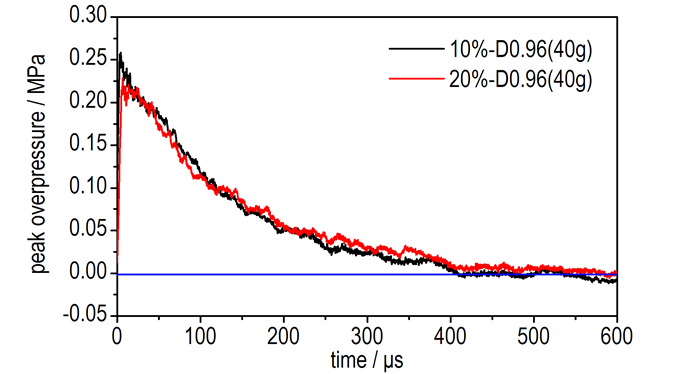

图 3显示, 不同氢化钛含量的冲击波参数随粒度变化时发生了交叉, 说明含量和粒度间有交互作用, 即氢化钛含量对复合炸药爆炸性能的影响随着氢化钛粒度的不同而改变, 这种交互作用对复合炸药性能的影响不可忽视。增量因子方差分析结果(表 2)表明, 氢化钛粒度的方差水平最高, 对复合炸药的爆炸性能影响较大; 氢化钛含量对RDX基钛氢复合炸药的正相冲量影响明显, 但对超压峰值影响较小。这可能是由于实验药量较小, 同时空中爆炸冲击波的传播对实验环境和条件极为敏感, 冲击波激发测试系统固有频率的震荡, 以及爆炸破片对传感器和流场可能的干扰, 都会给峰值压力的测量带来较大影响[16]。而冲击波正相冲量是对p-t曲线积分的结果, 能更好地反映整个曲线的衰减特征和炸药的做功能力。图 4为质量为40 g的药柱实验压力时程曲线, 表 3为40 g药柱的冲击波参数, 由表 3和图 4可知, 随着氢化钛含量的增加, 复合炸药的正相冲量增加7.0%, 而超压峰值降低5.1%。这说明氢化钛含量增加会影响复合炸药正相冲量和超压峰值。氢化钛含量对RDX基钛氢复合炸药性能的影响取决于氢化钛参与反应的程度。当氢化钛能够参与到爆炸反应中时, 其氧化反应能放出大量热, 氢化钛含量增加从而可以提高冲击波冲量; 反之, 则降低其爆炸性能。

| 表 2 增量因子方差分析 Tab.2 Variance analysis of incremental factor |

|

图 4 不同配比RDX基钛氢复合炸药p-t曲线(m=40 g) Fig.4 p-t curves of RDX-based TiH2 composite explosive with different TiH2 contents(m=40 g) |

| 表 3 RDX基钛氢复合炸药空中爆炸冲击波参数(m=40 g) Tab.3 Air explosion shock wave parameters of RDX-based TiH2 composite explosive(m= 40 g) |

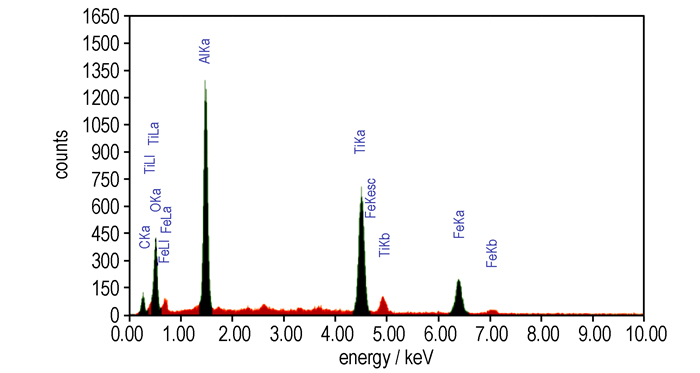

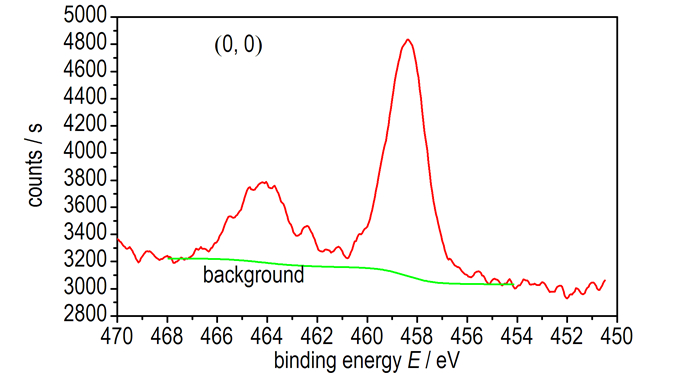

空中爆炸实验表明小粒径氢化钛能有效改善RDX基钛氢复合炸药爆炸性能。为了探究氢化钛反应过程, 制备了氢化钛(D50=0.96 μm)含量为50%的RDX基钛氢复合炸药, 药柱质量为2 g, 长径比为1.4。在直径16 cm, 长52 cm的小型不锈钢密闭容器内引爆后, 回收固相产物。对回收后的超细粉末(< 2 μm)进行X-射线能谱(EDX)分析, 结果如图 5所示, 固相产物中主要元素为C, O, Ti, Fe, Al。其中Al主要来自纯铝质雷管壳, Fe主要来自爆炸容器, 而C, O, Ti则主要为复合炸药的爆炸产物。由于回收的粉末量较少且组成复杂, 采用X-射线光电子能谱(XPS)对其进行分析。结果显示在Ti结合能区(453~463 eV)有明显的尖峰, 对该区域进行细节扫描, 结果如图 6所示, 右峰对应结合能为458.4 eV, 两峰间隔为5.8 eV, 结合EDX分析结果和标准手册[17]可知其对应为TiO2, 据此可知道在复合炸药爆炸过程中氢化钛发生了氧化反应。

|

图 5 固相产物元素分析(EDX) Fig.5 Element analysis of solid explosion product by EDX |

|

图 6 固相产物XPS细节扫描 Fig.6 Detail scan of the explosion product by XPS |

根据Stepura和Gabis等人的研究, 氢化钛的热分解遵循球体缩陷模型[18-19]。初始状态时氢化钛中氢以固溶体的形式存在, 当温度上升时固溶体内核迅速收缩形成单质钛, 而氢则以热扩散的形式穿过混合物质形成游离氢, 其分解过程为:TiH2→TiHX→Ti+H。结合氢化钛的热分解特性和爆炸产物实验结果, 可以推测氢化钛反应路径如下:氢化钛作为一种高热值的含能添加剂与RDX组成复合炸药爆轰时, 首先是各组分自身反应, RDX爆轰产生巨大的热量, 氢化钛在RDX爆轰提供的高温下迅速发生热分解[20-21], 随后分解形成的Ti, H元素与RDX爆轰形成的O发生氧化反应放出大量热:Ti+2O→TiO2, H2+O→H2O。由于凝聚炸药爆炸反应的复杂性, 同时缺少有效的在线诊断方法, 很难确定爆炸反应的全部过程及基元反应, 因此氢化钛在爆炸过程中的热分解及反应路径需要进一步研究。

5 结论(1) 氢化钛粒径和含量对RDX基钛氢复合炸药的空中爆炸性能影响显著, 且两因素之间存在交互作用。氢化钛粒度较大时(D50=136.74 μm), 复合炸药爆炸性能降低, 粒度较小时(D50=20.78 μm, D50=0.96 μm), 其性能提高。氢化钛粒径为0.96 μm的复合炸药(氢化钛含量20%)的超压峰值、正相时间和正相冲量较标准RDX分别增加了3.79%, 12.71%和13.99%。小粒径时(D50=0.96 μm)氢化钛含量增加, 复合炸药的正相冲量提高7.0%, 而超压峰值则降低5.1%。

(2) 通过固相爆炸产物分析可知, 复合炸药爆炸过程中氢化钛发生了氧化反应, 生成TiO2, 这是影响复合炸药爆炸性能的重要原因。

| [1] |

李大武, 孙挺. 泡沫铝发泡剂研究进展[J].

材料导报, 2008, 22(9): 51-54. LI Da-wu, SUN Ting. Research progress in blowing agent for foamed aluminum[J]. Materials Review, 2008, 22(9): 51-54. |

| [2] |

李辰芳. 用氢化钛提高固体推进剂燃速的研究[J].

飞航导弹, 1997(6): 34-37. LI Chen-fang. Research of raise solid propellant burning rate by using titanium hydride[J]. Winged Missiles Journal, 1997(6): 34-37. |

| [3] |

董海山, 周芬芬.

高能炸药及相关物性能[M]. 北京: 科学出版社, 1989: 264-267.

DONG Hai-shan, ZHOU Fen-fen. Propeties of high explosives and relatives[M]. Beijing: Science Press, 1989: 264-267. |

| [4] |

Cooper P W.

Explosives engineering[M]. New York: Vch Pub, 1996: 51-66.

|

| [5] |

孙业斌, 惠君明, 曹欣茂.

军用混合炸药[M]. 北京: 兵器工业出版社, 1995: 17-23.

SUN Ye-bin, HUI Jun-ming, CAO Xin-mao. Military composite explosive[M]. Beijing: Weapon Industry Press, 1995: 17-23. |

| [6] |

Babaitsev I V, Kozak N V, Antipova F V. Calculating the detonation parameters of mixtures of hexogen and inert additives[J].

Metallurgist, 2007, 51(7-8): 401-404. DOI:10.1007/s11015-007-0072-7 |

| [7] |

Voskoboinikov I M, Kotomin A A. Calculation of detonation parameters for explosive mixture with inert additions[J].

Combustion, Explosion and Shock Waves, 1985, 21(5): 93-97. |

| [8] |

胥会祥, 李兴文, 赵凤起, 等. 纳米金属粉在火炸药中应用进展[J].

含能材料, 2011, 19(2): 232-239. XU Hui-xiang, LI Xing-wen, ZHAO Feng-qi, et al. Review on application of nano-metal powders in explosive and propellants[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2011, 19(2): 232-239. |

| [9] |

陈潜, 何得昌, 徐更光. 超细氧化铁对TNT炸药爆热的影响[J].

爆炸与冲击, 2004, 23(3): 278-280. CHEN Qian, HE De-chang, XU Geng-guang. The effects of ultra-fine Fe2O3 powder size on the explosion heat of trinitrotoluene[J]. Explosion and Shockwaves, 2004, 23(3): 278-280. |

| [10] |

苗勤书, 徐更光, 王廷增. 铝粉粒度和形状对含铝炸药性能的影响[J].

火炸药学报, 2002, 2: 4-8. MIAO Qin-shu, XU Geng-guang, WANG Ting-zeng. Mechamism analysis of the influense of Al shape and size on the detonation properties of aluminized explsives[J]. Chinese Journal of Explosives & Propellants, 2002, 2: 4-8. |

| [11] |

王玮, 王建灵, 郭炜, 等. 铝含量对RDX基含铝炸药爆压和爆速的影响[J].

火炸药学报, 2010, 33(1): 15-18. WANG Wei, WANG Jian-ling, GUO Wei, et al. Influence of Al content on the detonation pressure and detonation velocity of RDX-based aluminized explosive[J]. Chinese Journal of Explosives & Propellants, 2010, 33(1): 15-18. |

| [12] |

张宝  , 张庆明, 黄风雷.

爆轰物理学[M]. 北京: 兵器工业出版社, 2009: 147-149. , 张庆明, 黄风雷.

爆轰物理学[M]. 北京: 兵器工业出版社, 2009: 147-149.

ZHANG Bao-ping, ZHANG Qing-ming, HUANG Feng-lei. Detonation physics[M]. Beijing: Weapon Industry Press, 2009: 147-149. |

| [13] |

Orlenko L P.

Explosion physics[M]. Moscow: Fizmatlit, 2002: 338-339.

|

| [14] |

李凤生, 杨毅, 罗付生, 等. 纳米-微米粒子复合技术在火炸药中的应用[J].

火炸药学报, 2002, 25(4): 56-58. LI Feng-sheng, YANG Yi, LUO Fu-sheng, et al. The application of compounding technique of nano/micro Particles in solid propellant and explosive-Ⅰ[J]. Chinese Journal of Explosives & Propellants, 2002, 25(4): 56-58. |

| [15] |

Xue B, Ma H H, Shen Z W, et al. Study on ball milling of TiH2 and application in energetic materials[C]//4th International Conference on Frontiers of Manufacturing Science and Measuring Technology. Guilin. 2014: 107-110.

|

| [16] |

Ismail M M, Murray S G. Study of the blast wave parameters from small scale explosions[J].

Propellants, Explosives, Pyrotechnics, 1993, 18(1): 11-17. DOI:10.1002/(ISSN)1521-4087 |

| [17] |

Wagner C, Muilenberg G.

Handbook of X-ray photoelectron spectroscopy[M]. Perkin-Elmer, 1979: 68-69.

|

| [18] |

Stepura G, Rosenband V, Gany A. A model for the decomposition of titanium hydride and magnesium hydride[J].

Journal of Alloys and Compounds, 2012, 513: 159-164. DOI:10.1016/j.jallcom.2011.10.012 |

| [19] |

Gabis I E, Voit A P, Evard E A, et al. Kinetics of hydrogen desorption from the powders of metal hydrides[J].

Journal of Alloys and Compounds, 2005, 404: 312-316. |

| [20] |

Bhosle V, Baburaj E G, Miranova M, et al. Dehydrogenation of nanocrystalline TiH2 and consequent consolidation to form dense Ti[J].

Metallurgical and Materials Transactions A, 2003, 34(12): 2793-2799. DOI:10.1007/s11661-003-0180-3 |

| [21] |

Prashanth K G. Influence of mechanical activation on decomposition of titanium hydride[J].

Materials and Manufacturing Processes, 2010, 25(9): 974-977. DOI:10.1080/10426911003720870 |

Air explosion experiments were carried out to investigate the influence of different TiH2 contents and sizes on properties of RDX-based TiH2 composite explosive.The solid explosion products were analyzed.