2. 中国工程物理研究院化工材料研究所, 四川 绵阳 621010;

3. 四川省新材料研究中心, 四川 绵阳 621000

2. Institute of Chemical Materials, China Academy of Engineering Physics, Mianyang, 621900, China;

3. Sichuan Research Center of New Material, Mianyang, 621010, China

纳米反应多层膜是指两种或两种以上的组元材料(金属、合金、金属氧化物等)按一定的纳米厚度沿垂直于衬底方向周期性、交替地沉积在衬底上的薄膜材料。纳米反应多层膜由于特殊的结构表现出不同于传统含能材料的物理化学性能和燃烧爆炸性能, 而受到国内外学者的广泛关注[1-3]。其周期性交替结构不仅能够得到纳米尺度的材料, 而且避免了单一纳米粉体易团聚、难以均匀分散等缺陷, 同时相较于粉体或其他结构更易于集成在微型器件上。由于结构可自行设计以及不同于单层膜的特殊性能, 纳米反应多层膜在微电子机械系统(MEMS)及火工品等领域具有广阔的应用前景[4]。

近年来, 纳米反应多层膜在制备上取得了较大的进展[5-7]。Makowiecki等[8]利用机械法制备了Al/Ni纳米反应多层膜。Kaili Zhang等[9]利用热蒸发法制备了Al/NiO反应膜。Peng Zhu等[10]利用磁控溅射法在陶瓷基底上制备了Ti/CuO反应多层膜。目前, PTFE/Al反应性材料由于具有极高的燃烧热值(21 kJ·cm-3)而备受关注[11]。其中铝粉由于高密度、低耗氧量、高燃烧焓及原料丰富而广泛应用于含能材料中[12]。氟是电负性最强的元素, 聚四氟乙烯由于含氟量极高(75%), 可作为一种优越的氧化剂[13]。以铝为可燃物质, 聚四氟乙烯为氧化剂制备的多层膜有望获得较高的燃烧热值, 可用在微/纳米含能器件上, 然而关于PTFE/Al反应多层膜的制备鲜见报道。因此研究PTFE/Al反应多层膜的制备具有重要的意义。

此外, 欲将纳米反应多层膜获得较好的应用, 既需保证能发生反应释放化学潜能, 又要确保有足够的强度以承受加载。有研究表明[14], 由两种不同材料交替生长而形成的多层薄膜, 其力学性能随着调制周期的变化而变化, 在某一范围内出现超模、超硬等异常效应。Yang等[15]首先在Au/Ni、Cu/Pd金属超晶格中发现超硬效应, 随后人们的研究大多集中在金属/氮化物纳米多层膜, 制得多层膜的硬度最大达到5560 kg·mm-2[16]。然而关于PTFE/Al反应多层膜力学性能的研究少见报道。由于多层膜的生成和加工工艺与传统的加工方法不同, 导致薄膜材料的力学性能与本体材料有很大的差异, 因而研究PTFE/Al反应多层膜的制备与力学性能具有重要的意义。本研究采用射频磁控溅射法, 以Al为可燃物质, PTFE为氧化剂, 按一定厚度沿垂直于基底方向周期性、交替地沉积PTFE/Al反应多层膜。研究了溅射功率对Al膜和PTFE膜表面形貌的影响规律, 沉积时间对Al膜和PTFE膜沉积厚度的影响及PTFE/Al反应多层膜的力学性能。

2 实验部分 2.1 设备及材料实验用QX-500-2/D超高真空多靶型磁控溅射镀膜机, 极限真空度优于1×10-4 Pa。利用DL-9测量系统检测系统真空度。规格为Φ55 mm×5 mm的PTFE和Al靶材, 其纯度分别为99.99%和99.995%。工作气体为氩气(Ar), 纯度为99.9999%, Ar气的工作压强为0.55 Pa。选用(110)面硅片和载玻片作为基底。在空气中存放时, 由于物理、化学作用, 基底表面会吸附污物和风化, 严重受到污染, 若不清洗干净, 会影响沉积薄膜的质量和附着强度, 使其容易剥离。因此, 镀膜前需对其表面进行清洗。实验采用超声清洗器清洗基底, 先用去离子水超声20 min去除附着灰尘; 然后用丙酮超声清洗20 min去除油污等有机杂质, 用无水乙醇超声20 min, 用去离子水超声20 min; 最后用去离子水反复冲洗干净, 电吹风吹干备用。

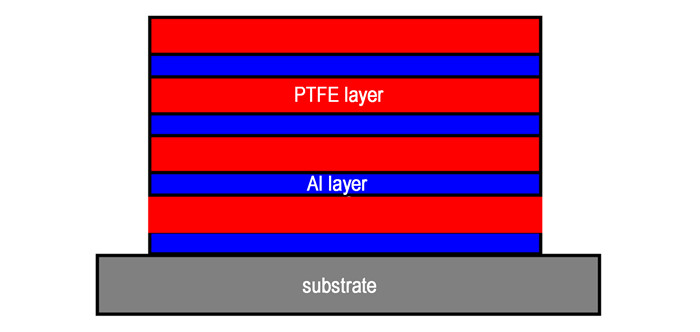

2.2 薄膜制备磁控溅射电源为JG-B-300型晶控高频电源, 其频率为13.56 MHz, 输出功率在0~500 W范围内可调。系统本底真空度为10-4 Pa。溅射时通入高纯Ar气, 并且使系统压强稳定在0.55~0.57 Pa范围内。PTFE/Al反应多层膜结构如图 1所示, PTFE/Al反应多层膜由Al膜与PTFE膜在基底上周期性、交替沉积组成。Al膜与PTFE膜的单层厚度和层数均可自行调节, Al膜与PTFE膜单层厚度均分别从10 nm~1 μm内变化, 所制得的PTFE/Al反应多层膜的总厚度在300 nm~5 μm内变化, 具体厚度见表 1所示。因为在溅射时靶面升温, 若不及时冷却, 容易造成靶材膨胀变形从而与阴极脱离, 影响射频信号的输出, 所以在溅射过程中, 靶体通水冷却。

|

图 1 PTFE/Al反应多层膜示意图 Fig.1 Schematic diagram of PTFE/Al reactive multilayer films |

| 表 1 沉积膜厚度 Tab.1 Thicknesses of different films |

薄膜的制备与溅射条件有很大关系, 其中电源的输出功率对薄膜的沉积影响较明显。若溅射功率过高, 由于等离子体轰击, 靶面温度上升, 极易使PTFE部分碳化。其次, PTFE靶材不耐高温(熔点为320 ℃), 受热后将导致靶材弯曲变形, 严重时会使靶材熔化。若溅射功率太小, 则沉积速率太慢或不能成膜。只有在合适的溅射功率下, 才能得到质量较好的薄膜。

图 2为不同功率下沉积相同厚度的PTFE膜的AFM图谱。从图 2中可见, 溅射功率为50 W(图 2a)时, PTFE膜表面平整, 颗粒均匀; 溅射功率为75 W(图 2b)和100 W(图 2c)时, PTFE膜表面起伏较大, 颗粒分布相对不均匀; 这说明, 溅射功率明显影响PTFE膜的表面粗糙度。AFM分析得到的PTFE膜表面粗糙度见表 2。从表 2可知, 随着溅射功率的增加, PTFE膜的平均粗糙度与均方根粗糙度逐渐增加。分析认为, 随着溅射功率的增加, 颗粒直径逐渐增加, 因此表面粗糙度逐渐增大。PTFE粒子的表面迁移量增加, 单位时间内溅射出更多的粒子, 粒子间直接碰撞成核和团簇的几率增加, 从而导致颗粒尺寸较大。表 2结果表明, 射频功率为50 W时, 制得的PTFE膜的粗糙度较小。

|

图 2 不同功率下PTFE膜的AFM图谱 Fig.2 AFM images of the PTFE films deposited at different power |

| 表 2 不同功率下PTFE膜表面粗糙度 Tab.2 Surface roughness of PTFE films at different power |

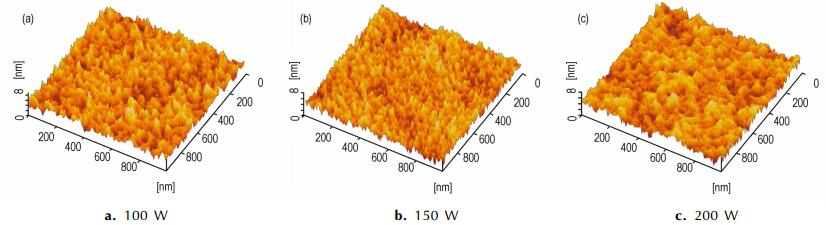

图 3为不同功率下沉积相同厚度的Al膜的AFM三维形貌图谱。从图 3中可以看出, 溅射功率为150 W(图 3b)时, Al膜表面平整, 颗粒均匀; 溅射功率为100 W(图 3a)和200 W(图 3c)时, Al膜表面起伏较大, 颗粒分布相对不均匀; 可见, 溅射功率也明显影响Al膜的表面粗糙度。AFM分析得到的Al膜表面粗糙度见表 3。从表 3中可得出, 在150 W功率下制得的Al膜的平均粗糙度与均方根粗糙度均较低。溅射形成的薄膜的结构状态与薄膜的性能有着密切的关系。结果表明, 当射频功率为150 W时, 制得的Al膜的粗糙度较小。

|

图 3 不同功率下Al膜的AFM图谱 Fig.3 AFM images of the Al films deposited at different power |

| 表 3 不同功率Al膜表面粗糙度 Tab.3 Surface roughness of Al films at different power |

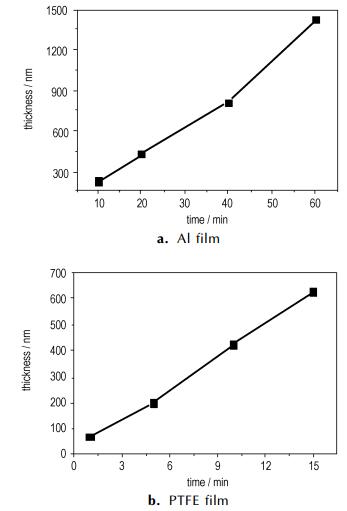

设定PTFE膜和Al膜的溅射功率分别为50 W和150 W, Ar气压强为0.55 Pa时, 利用射频磁控溅射法在硅基底上分别沉积PTFE膜和Al膜。记录不同时间内PTFE膜和Al膜的沉积厚度, 可以得到PTFE膜和Al膜沉积时间与厚度的关系。两种薄膜的沉积厚度与时间几乎成正相关关系, 如图 4所示。通过控制沉积时间, 可制备出所需厚度的PTFE/Al纳米反应多层膜。

|

图 4 Al膜和PTFE膜的沉积速率 Fig.4 Deposition rate of Al film and PTFE film |

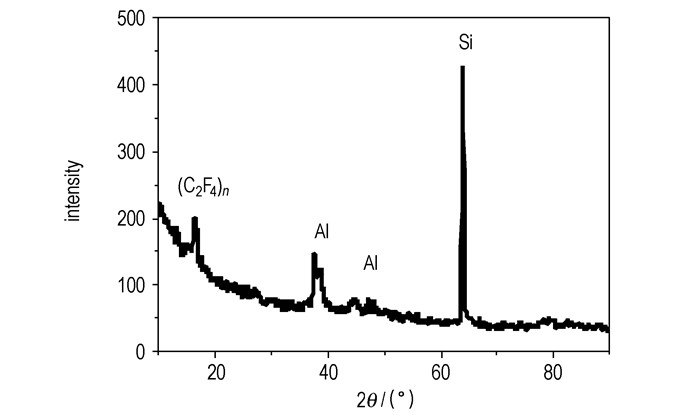

对沉积在硅基底上的PTFE/Al反应多层膜进行X射线衍射分析, 结果如图 5所示。从图 5可以看出, 在2θ=18°左右可以明显地观察到PTFE的最强衍射峰; 在2θ=38.5°和2θ=44.7°等处的衍射峰对应于Al的(111)和(200)晶面, 符合PDF#04-0787标准卡片; 在2θ=65°左右出现了一个尖锐的Si峰。没有明显地观察到AlF3的衍射峰, 说明Al膜与PTFE膜没有发生明显的氧化还原反应。此外, 没有明显地观察到Al2O3的衍射峰, 说明所制得的PTFE/Al纳米反应多层膜较纯净, PTFE膜在一定程度上可有效防止Al膜被氧化。分析表明, 利用磁控溅射法可以在硅基底上成功制备出PTFE/Al纳米反应多层膜。

|

图 5 PTFE/Al纳米多层膜的XRD图谱 Fig.5 XRD pattern of nanometer PTFE/Al multilayer film |

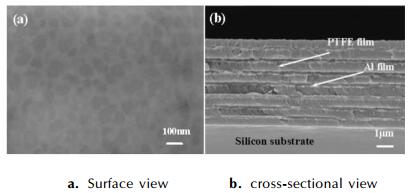

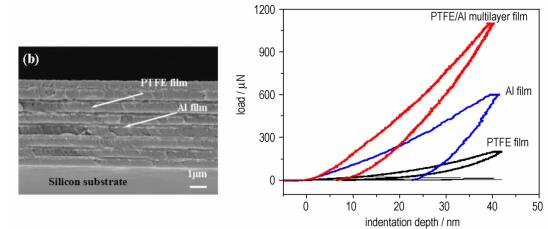

利用场发射扫描电镜(FE-SEM)观察PTFE/Al反应多层膜的表面与断面形貌, 如图 6所示。从图 6a可以看出, PTFE/Al反应多层膜的表面光滑、致密、平整, 许多纳米粒子堆砌在表面形成网状结构。从图 6b可以看出, Al膜层与PTFE膜层清晰可见, 且连续、均匀、紧密地附着在硅基底上。此外, Al层与PTFE层紧密地融合堆叠, 没有出现开裂、脱落等现象。上述结果表明PTFE膜与Al膜可以连续、均匀、紧密地沉积在硅基底上, 在使用时能确保Al层与PTFE层不易脱落, 且PTFE/Al反应多层膜与硅基底不易剥离。

|

图 6 PTFE/Al纳米多层膜的平面与断面SEM图谱 Fig.6 SEM image of nanometer PTFE/Al multilayer films from surface view and cross-sectional view |

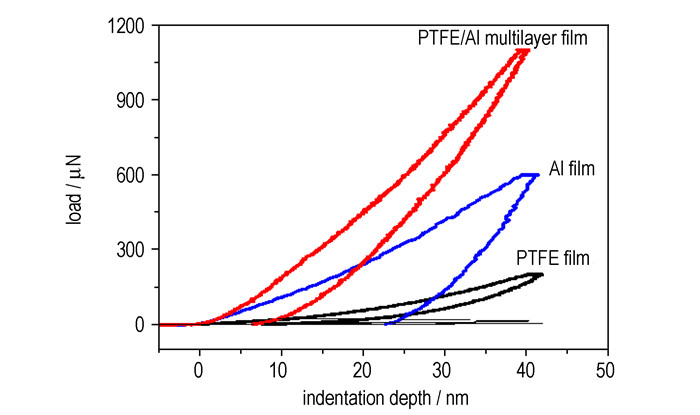

通过纳米压痕测试, 可以获得PTFE/Al反应多层膜的各种力学性质, 如载荷-位移曲线、弹性模量(Elastic Modulus)、硬度(Hardness)等。根据测试所得PTFE/Al反应多层膜的载荷-位移曲线, 利用Oliver-Pharr法[17]可以推算出其硬度(H)和弹性模量(Er)值。从图 7和表 3结果中可以得出, 当PTFE/Al反应多层膜总厚度约为300 nm时, 与相同厚度的纯PTFE膜和纯Al膜相比, PTFE/Al反应多层膜的弹性模量轻微增大, 硬度明显增大。

|

图 7 三种膜的力-位移曲线 Fig.7 Load-displacement curves of Al, PTFE and PTFE/Al multilayer films |

| 表 4 PTFE/Al多层膜纳米压痕结果 Tab.4 Nanoindentation test results of PTFE/Al multilayer films |

多层膜中硬度增强是一个非常复杂的现象。针对不同多层膜体系, 研究者提出了多种理论模型来解释硬度的增强, 其中包括模量差异致硬[18]、Hall-Petch强化理论[19]、协调应变效应[20]、固溶强化理论等[21]。而针对PTFE/Al纳米反应多层膜体系, 较符合的是Koehler[18]提出的模量差异理论。该理论认为构成多层膜的两调制层应该具有不同的剪切模量, 而且调制层厚度应该足够小, 没有位错源能够在层中开启。这样施加一个外力后, 将会在剪切模量低的层中产生一个位错并会向层间界面移动, 在高剪切模量调制层中诱导出的弹性应变会产生一个排斥力, 阻碍位错穿过界面。Lehoczky[22]进一步发展了Koehler的理论, 认为当施加外应力后在层间引起的弹性应变与各层的体积和剪切模量成比例。

因此, PTFE/Al纳米反应多层膜的硬度发生明显变化, 一方面可能是由于位错受到层间界面的阻碍。位错在层间界面移动的力与两种膜层材料的位错线能量差或剪切模量差及膜层间距成正比, 如果两种膜层材料界面间的剪切模量高, 则此力就大。而金属Al的杨氏模量为67 GPa [23], PTFE的杨氏模量仅为0.34 GPa [23], 两者的模量值相差较大, 所以制备的PTFE/Al纳米多层薄膜的硬度和单层材料相比有所提高。此外, 多层薄膜调制周期足够小时, 位错源就很难在层内开动。在外加应力的作用下, 较软膜层PTFE中产生的位错将向PTFE/Al多层膜界面移动, 此时Al膜层中会产生力反作用于位错使其难以穿越界面, 所以PTFE/Al反应多层膜的强度相比单层薄膜将会得到较大的提高。另一方面, 若受到外压应力作用时, 薄膜生长面的原子(或分子)距离由于压应力的作用被压缩了距离, 原子(或分子)彼此之间的相互束缚作用就增强[24]。这时材料所具有的强度性能增加, 在压痕技术测量硬度时相同的载荷能够压入的深度比较少, 测量时表现出硬度增加。

4 结论(1) 采用射频磁控溅射, 以Al为可燃物质, PTFE为氧化剂, 在硅基底上制备了PTFE/Al纳米反应多层膜。通过对制备工艺的研究表明, 溅射功率分别为50 W和150 W, PTFE膜和Al膜的平均粗糙度较小。

(2) 与相同厚度下的纯PTFE膜和纯Al膜相比, PTFE/Al反应多层膜具有较高的硬度和弹性模量, 分别为5.8 GPa和120.0 GPa。

| [1] |

Zhu P, Shen R, Ye Y, et al. Energetic igniters realized by integrating Al/CuO reactive multilayer films with Cr films[J].

Journal of Applied Physics, 2011, 110(7): 13-15. |

| [2] |

Qiu X, Tang R, Liu R, et al. A micro initiator realized by reactive Ni/Al nanolaminates for MEMS applications[C]//Solid-State Sensors, Actuators and Microsystems Conference (TRANSDUCERS), 201116th International. IEEE, 2011: 1665-1668.

|

| [3] |

Zhang K, Rossi C, Petrantoni M, et al. A nano initiator realized by integrating Al/CuO-based nanoenergetic materials with an Au/Pt/Cr microheater[J].

Journal of Microelectromechanical Systems, 2008, 17(4): 832-836. DOI:10.1109/JMEMS.2008.926144 |

| [4] |

Petrantoni M, Rossi C, Salvagnac L, et al. Multilayered Al/CuO thermite formation by reactive magnetron sputtering: Nano versus micro[J].

Journal of Applied Physics, 2010, 108(8): 23-25. |

| [5] |

Kwon J, Ducéré J M, Alphonse P, et al. Interfacial chemistry in Al/CuO reactive nanomaterial and Its role in exothermic reaction[J].

ACS Applied Materials & Interfaces, 2013, 5(3): 605-613. |

| [6] |

Zhu P, Li D, Fu S, et al. Improving reliability of SCB initiators based on Al/Ni multilayer nanofilms[J].

The European Physical Journal Applied Physics, 2013, 63(01): 10302-10308. DOI:10.1051/epjap/2013130219 |

| [7] |

Morris C J, Mary B, Zakar E, et al. Rapid initiation of reactions in Al/Ni multilayers with nanoscale layering[J].

Journal of Physics and Chemistry of Solids, 2010, 71(2): 84-89. DOI:10.1016/j.jpcs.2009.07.026 |

| [8] |

Makowiecki D M, Bionta R M. The synthesis of nickel aluminides by multilayer self-propagating combustion: US Patent 5381944[P], 1995.

|

| [9] |

Zhang K, Rossi C, Alphonse P, et al. Integrating Al with NiO nano honeycomb to realize an energetic material on silicon substrate[J].

Applied Physics A, 2009, 94(4): 957-962. DOI:10.1007/s00339-008-4875-6 |

| [10] |

Zhu P, Shen R, Fiadosenka N N, et al. Dielectric structure pyrotechnic initiator realized by integrating Ti/CuO-based reactive multilayer films[J].

Journal of Applied Physics, 2011, 109(8): 23-26. |

| [11] |

阳世清, 徐松林, 张彤. PTFE/Al反应材料制备工艺及性能[J].

国防科技大学学报, 2008, 30(6): 39-42. YANG Shi-qing, XU Song-lin, ZHANG Tong. Preparation and performance of PTFE/Al reactive materials[J]. Journal of National University of Defense Technology, 2008, 30(6): 39-42. |

| [12] |

Zamkov M A, Conner R W, Dlott D D. Ultrafast chemistry of nanoenergetic materials studied by time-resolved infrared spectroscopy: aluminum nano-particles in Teflon[J].

The Journal of Physical Chemistry C, 2007, 111(28): 10278-10284. DOI:10.1021/jp072662h |

| [13] |

陈明华, 焦清介, 刘礼斌. 镁/聚四氟乙烯红外诱饵剂燃烧速度的计算[J].

火工品, 2004(3): 5-8. CHEN Ming-hua, JIAO Qing-jie, LIU Li-bin. The calculation on burning rate of Mg/PTFE infrared composition[J]. Initiators & Pyrotechnics, 2004(3): 5-8. |

| [14] |

Was G S, Foecke T. Deformation and fracture in microlaminates[J].

Thin Solid Films, 1996, 286(1): 1-31. |

| [15] |

Yang W M C, Tsakalakos T, et al. Enhanced elastic modulus in composition-modulated gold-nickel and copper-palladium foils[J].

Journal of Applied Physics, 1977, 48(3): 876-879. DOI:10.1063/1.323749 |

| [16] |

Helmersson U, Todorova S, Barnett S A, et al. Growth of single-crystal TiN/VN strained-layer superlattices with extremely high mechanical hardness[J].

Journal of Applied Physics, 1987, 62(2): 481-484. DOI:10.1063/1.339770 |

| [17] |

Gao Y F, Xu H T, Oliver W C, et al. Effective elastic modulus of film-on-substrate systems under normal and tangential contact[J].

Journal of the Mechanics and Physics of Solids, 2008, 56(2): 402-416. DOI:10.1016/j.jmps.2007.05.015 |

| [18] |

Koehler J S. Attempt to design a strong solid[J].

Physical Review B, 1970, 2(2): 547-551. DOI:10.1103/PhysRevB.2.547 |

| [19] |

Anderson P M, Li C. Hall-Petch relations for multilayered materials[J].

Nanostructured Materials, 1995, 5(3): 349-362. DOI:10.1016/0965-9773(95)00250-I |

| [20] |

Jankowski A F. Measurement of iattice strain in Au-Ni multilayers and correlation with biaxial modulus effects[J].

Journal of Applied Physics, 1992, 71(4): 1782-1789. DOI:10.1063/1.351214 |

| [21] |

Kim C, Qderi S B, Scnalon M R, et al. Low-dimension structural properties and micro-indentation studies of ion-beam-sputtered multilayers of Ag/Al films[J].

Thin Solid Films, 1994, 240 |

| [22] |

Lehoczky S L. Retardation of dislocation generation and motion in thin-layered metal laminates[J].

Phys Rev Lett, 1978, 41: 1814-1818. DOI:10.1103/PhysRevLett.41.1814 |

| [23] |

Davis J R. International Handbook Committee, Metals Handbook Desk[M], 2nd Edition, ASM International, Materials Park, OH, 1998: 118.

|

| [24] |

Kusano E, Kikuchi N. Interface stress induced hardness enhancement and superelasticity in polytetrafluoroethylene/metal multilayer thin films[J].

Thin Solid Films, 2011, 520(1): 404-412. DOI:10.1016/j.tsf.2011.07.034 |

PTFE/Al (polytetrafluoroethyfene/aluminum) reactive multilayer films with different thickness and alternating deposition were prepared by a radio frequency magnetron sputtering method using Al as combustible and PTFE as oxidant.