2. 中国爆破器材行业协会, 北京 100089;

3. 五洲工程设计院, 北京 100053

2. China Explosive Materials Trade Association, Beijing 100089, China;

3. Wuzhou Engineering Design and Research Institute, Beijing 100053, China

身管武器射击过程中所产生的燃烧残渣可导致射击精度降低、暴露己方阵地以及增加勤务工作量等危害, 从而削弱己方战斗力和生存力。因此, 研究燃烧残渣形成原因, 掌握消除或抑制燃烧残渣形成的技术, 已成为发射药领域一项重要研究内容[1-7]。

在发射药装药设计时, 为保证发射药能在膛内燃尽, 以火药几何燃烧定律为基础, 设计发射药的药型参数(其中, 弧厚是主要参数), 使发射药的燃烧结束点在弹丸行程全长(lmax)的70%~80%间[8-11]。由于几何燃烧定律是燃烧过程的理想化, 而发射药的实际状态与理想状态肯定会存在差异。受发射药制造水平限制、操作人员技能差异等因素的影响, 工厂生产的发射药药粒弧厚与理论设计值间存在一定偏差[12-15]。其中, 在各类型身管武器中, 小口径武器所使用发射药因弧厚小, 生产时更易产生较大的尺寸偏差。而根据内弹道理论可知, 发射药的弧厚与其在膛内燃烧结束点直接相关; 弧厚较大的药粒燃烧结束点向膛口方向偏移; 当药粒弧厚过大时, 其理论燃烧结束点可能偏移至膛外, 意味着发射药不能在膛内燃尽; 未燃尽残药在膛口的瞬态压力降作用下, 燃烧将熄灭并形成燃烧残渣[8-10]。这说明弧厚偏差会导致燃烧残渣的形成, 同时对小口径身管武器的影响将更明显。目前, 弧厚偏差对武器内弹道性能的影响已有相关研究, 但针对弧厚偏差与发射药燃烧残渣形成的研究尚未见文献报道[13-15]。

为此, 本研究拟以某小口径身管武器为对象, 通过实际量取该型号武器所用发射药弧厚值, 进行统计分析获取其弧厚分布规律, 再结合经典内弹道模型, 采用VB计算程序, 模拟发射药弧厚偏差与燃烧残渣之间的关系。

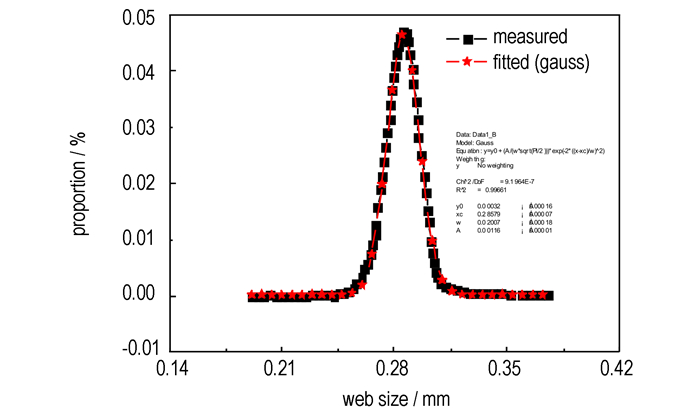

2 发射药的弧厚分布规律随机选取约500粒某制式球扁形发射药, 采用螺旋测微仪量取药粒的弧厚值, 然后统计分析药粒弧厚分布规律。得到如图 1所示的药粒弧厚值分布曲线。

|

图 1 弧厚分布的实测与拟合曲线 Fig.1 Measured and fitted curves of propellant web size |

由图 1可知, 药粒弧厚分布区间为0.19~0.38 mm, 曲线峰值处的弧厚值为0.29 mm, 该弧厚值与弧厚设计值基本一致。

将统计曲线进行数值拟合可得到拟合函数, 如式(1)。由图 1和式(1)可知这种分布规律与正态函数分布符合较好。

| $ f\left( x \right) = 0.00032 + \frac{1}{{0.01\sqrt {2{\rm{ \mathsf{ π} }}} }}{{\rm{e}}^{-\frac{{{{\left( {x-0.29} \right)}^2}}}{{2 \times {{0.01}^2}}}}} $ | (1) |

根据式(1)可知, 函数的数学期望值: μ0=0.29, 均方差: σ0=0.01;其中, 均方差(σ)为实际弧厚值与弧厚期望值之间偏差的绝对值(Δ0)的平方, 式(1)中Δ0=0.10 mm。为直接体现弧厚分布区间大小及其与弧厚期望值之间的关系, 以偏差绝对值(以下简称偏差: Δ)作为分析参数。

3 发射药弧厚分布与燃烧残渣形成关系 3.1 理论基础与方法研究以经典内弹道模型为基础, 利用混合装药形状函数形式, 将弧厚分布规律转化为装药形状函数, 再结合经典内弹道方程组, 以龙格-库塔法为数值求解方法, 利用VB程序编写软件开展模拟研究[10-11, 13]。

采用发射药相对已燃分数(ψ)分析发射药燃尽与否。ψ可直接体现发射药在射击过程中的燃烧完成情况。当弹丸行程全长(lmax)处的相对已燃分数ψ=1时, 表示发射药可在膛内燃尽; 当ψ < 1时, 发射药将不能完全在膛内燃尽, 则有燃烧残渣形成[9-10]。

研究过程中首先假定发射药弧厚均一, 且为测量所得弧厚期望值(μ0=0.29 mm), 调整模拟参数, 使弹道指标与理论设计要求基本一致(理论设计要求:最大膛压pm=284 MPa, 弹丸初速v0=930 m·s-1, 发射药药粒的燃烧结束点, 即ψ=1时, 为弹丸行程的75%, 也就是0.75lmax); 然后以调整所得的内弹道参数为基础开展模拟研究。其中, 根据弧厚的正态分布特性, 主要研究弧厚分布(包括弧厚偏差和弧厚期望值)与发射药燃烧残渣之间关系。

3.2 结果与讨论 3.2.1 弧厚正态分布下的燃烧残渣形成情况以式(1)所示的弧厚正态分布函数为基础, 模拟研究弧厚分布区间为0.19~0.38 mm时的发射药膛内燃尽状况, 结果见表 1。

| 表 1 正态分布条件下的模拟计算结果 Tab.1 Simulation results under the normal distribution of web size |

由表 1可知, 弧厚均一且为弧厚期望值(μ0=0.29 mm)时, 在弹丸行程全长(lmax)处的相对已燃分数ψ=1, 表明发射药可在膛内燃尽, 不会形成燃烧残渣; 而在弧厚区间为0.19~0.38 mm的正态函数分布条件下, 弹丸行程全长处的发射药相对已燃分数ψ=0.998, 表明少部分(0.2%)的发射药将难以在膛内燃尽, 会形成燃烧残渣。

如上所述, 在弧厚正态分布规律下, 射击时发射药会有少量燃烧残渣形成。根据文献[3], 在实弹射击时该武器曾出现燃烧残渣大, 连续射击后残渣堵塞导气孔引起武器射击过程中不抛壳, 膛口烟雾大, 严重影响射手瞄准和易暴露阵地等有害现象; 因此, 从射击过程会有燃烧残渣形成的角度来看, 模拟结果与实际情况是一致的。为进一步研究弧厚分布对燃烧残渣形成的影响规律, 以弧厚正态分布函数为基础, 分别研究弧厚偏差和弧厚期望值对发射药燃烧残渣形成的影响。

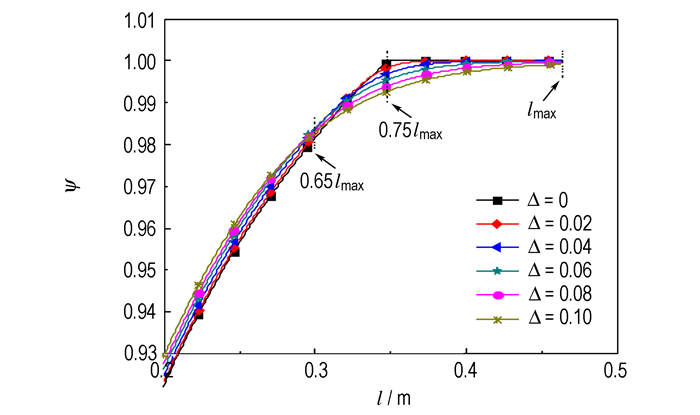

3.2.2 弧厚偏差对燃烧残渣的影响为探讨弧厚偏差对发射药燃烧残渣的影响, 在测量的弧厚分布区间(0.19~0.38 mm), 保持弧厚分布数学期望值(μ0=0.29 mm)不改变, 通过调整弧厚偏差开展研究, 弧厚偏差调整范围为: 0.02~0.10 mm。其中, 不同偏差时的弧厚分布规律如图 2所示。

|

图 2 不同偏差时的弧厚正态分布图 Fig.2 The normal distribution curves of web size at different deviation values |

以图 2所示的弧厚分布规律为基础进行弹道模拟, 可得到不同弧厚偏差条件下的模拟结果, 如表 2和图 3所示。

| 表 2 不同弧厚偏差时的内弹道模拟结果 Tab.2 Interior ballistic simulation results at different web size deviations |

|

图 3 弧厚偏差对发射药相对已燃分数的影响 Fig.3 Effects of web size deviation on the relative burned fraction |

由表 2可知, 当弧厚偏差大于0.02 mm时, 在弹丸行程全长处的发射药相对已燃分数ψ < 1, 说明部分发射药不能在膛内燃尽, 将形成燃烧残渣。并且随着弧厚偏差的增大, 在弹丸行程全长处的相对已燃分数逐渐降低, 表明弧厚偏差增大时将使未燃尽的发射药增多, 燃烧残渣量增加。

由图 3可看出, 弧厚偏差将对射击过程中发射药燃烧的相对已燃分数变化过程产生影响。在射击过程前期(约小于弹丸行程全长65%时, 即0.65lmax), 弧厚偏差较大的发射药相对已燃分数要比偏差较小的上升迅速。但在后期(约超过弹丸行程全长65%时)则与之相反, 弧厚偏差较大的发射药相对已燃分数要比偏差较小的上升缓慢。这主要是因为弧厚偏差较大的发射药装药中, 弧厚小的发射药药粒所占相对比例增大, 这会增加发射药装药的相对燃烧比表面, 促进发射药燃烧, 从而提高初期发射药的相对已燃分数; 而在后期, 由于装药中弧厚小的发射药已经燃尽, 此时弧厚偏差较大的发射药因弧厚大的药粒相对比例增多, 而弧厚大的药粒燃烧结束所需时间相对较长, 从而减缓了相对已燃分数的上升趋势, 使整个发射药装药的燃烧结束点向膛口偏移; 结合表 2可知当弧厚偏差超过0.02 mm时, 燃烧结束点已在膛口外, 会有燃烧残渣形成; 此时随着弧厚偏差的进一步增大, 相对已燃分数上升趋势减缓幅度逐渐加大, 从而也就导致弹丸行程全长处的相对已燃分数逐渐降低, 增加燃烧残渣量。

此外, 从表 2所示的不同弧厚偏差下最大膛压和弹丸初速变化情况来看, 药粒弧厚偏差增大, 最大膛压和弹丸初速逐渐提高, 但增加值较小。其中, 弧厚偏差为0.10 mm时的最大膛压和弹丸初速仅比弧厚均一时分别提高3.07 MPa和2.41 m·s-1; 这样的膛压和初速差值在发射药的弹道性能检测过程中, 可被认为是由于测量系统误差引起的, 与弧厚关系不大而被忽略, 但由模拟研究结果来看, 当弧厚偏差超过0.02 mm时会有燃烧残渣形成。

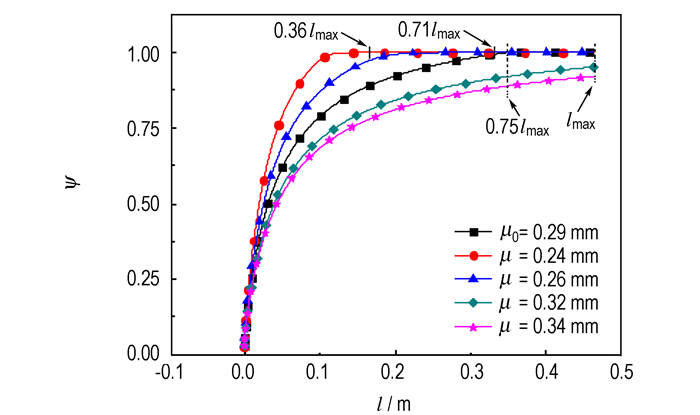

3.2.3 弧厚期望值对燃烧残渣的影响在实际生产中, 不同批次, 甚至同一批次不同时间段生产的发射药药粒弧厚期望值都可能出现波动。为研究弧厚期望值对燃烧残渣的影响, 在药粒弧厚分布区间0.19~0.38 mm内, 保持弧厚偏差为Δ0=0.10 mm不改变, 调节正态分布函数的弧厚期望值分别为: 0.24 mm(μ0-Δ0/2)、0.26 mm(μ0-Δ0/3)、0.29 mm(μ0)、0.32 mm(μ0+Δ0/3)、0.34 mm(μ0+Δ0/2), 可得到不同期望值时的药粒弧厚分布规律如图 4所示。

|

图 4 不同弧厚期望值时的弧厚分布趋势 Fig.4 Distribution trend curves of web size at different expected values |

以图 4所示的弧厚分布规律为基础进行弹道模拟研究, 可得到不同发射药弧厚期望值条件下的模拟结果如表 3和图 5所示。

| 表 3 不同弧厚期望值时的内弹道模拟结果 Tab.3 Interior ballistic simulation results at different expected values of web size |

由表 3和图 5可知, 随着弧厚期望值的降低, 发射药燃烧结束点相应地提前, 其中期望值μ<0.29 mm时的燃烧结束点为0.36lmax和0.71lmax, 此时发射药可在膛内燃尽。随着弧厚期望值的增加, 相对已燃分数上升趋势逐渐减缓, 当期望值μ≥0.29 mm时, 弹丸行程全长处的相对已燃分数ψ < 1, 说明此时发射药已不能在膛内燃尽, 将会有燃烧残渣形成; 随着弧厚期望值的增加, 弹丸行程全长处的相对已燃分数也逐渐降低, 燃烧残渣量增多, 并且在弧厚期望值为0.34 mm时, 相对已燃分数已降至0.92, 将有8%的发射药不能燃尽而形成燃烧残渣; 这表明弧厚期望值对燃烧残渣形成的影响较为明显。因此, 应尽可能地提高发射药制造精度, 减少弧厚期望值波动, 以降低燃烧残渣。

|

图 5 发射药弧厚期望值与相对已燃分数的关系 Fig.5 Effects of expected value of propellant web size on the relative burned fraction of propellant |

此外, 由表 3可以看出, 弧厚期望值的改变对武器最大膛压和弹丸初速影响显著。降低发射药弧厚期望值, 将增加最大膛压和弹丸初速, 弧厚期望值为0.24 mm时的最大膛压和弹丸初速分别比期望值为0.29 mm时提高了60.13 MPa和46.31 m·s-1; 提高发射药弧厚期望值, 最大膛压和弹丸初速将降低; 其中, 弧厚期望值为0.34 mm时的最大膛压和弹丸初速分别比期望值为0.29 mm时降低了50.18 MPa和65.42 m·s-1。

4 结论(1) 发射药弧厚存在一定的尺寸偏差, 弧厚值呈正态函数分布; 弧厚过大的发射药难以在膛内燃尽, 将形成燃烧残渣。其中, 研究采用的球扁形发射药弧厚偏差达到了0.10 mm, 射击时将有0.2%的弧厚较大发射药不能在膛内燃尽而形成燃烧残渣。

(2) 弧厚偏差Δ>0.02 mm或期望值μ≥0.29 mm时, 射击时部分发射药将不能在膛内燃尽而形成燃烧残渣, 并且随着弧厚偏差增大或期望值提高, 燃烧残渣量增加。其中, 弧厚期望值提高所导致的燃烧残渣量增加明显, 同时也引起膛压、初速等弹道指标显著提升; 弧厚偏差所引起的燃烧残渣量较少, 且弹道指标差异较小。在条件允许的情况下, 应尽可能地提高发射药制造精度以及产品筛选指标, 缩小药粒弧厚分布区间, 降低弧厚偏差和避免期望值出现较大波动, 以减少射击过程的燃烧残渣。

| [1] |

Walsh M R, Walsh M E, Hewitt A D. Energetic residues from field disposal of gun propellants[J].

Journal of Hazardous Materials, 2010, 173(1-3): 115-122. DOI:10.1016/j.jhazmat.2009.08.056 |

| [2] |

Walsh M E, Walsh M R, Taylor S, et al. Accumulation of propellant residues in surface soils of military training range firing points[J].

International Journal of Energetic Materials and Chemical Propulsion, 2011, 10(5): 421-435. DOI:10.1615/IntJEnergeticMaterialsChemProp.v10.i5 |

| [3] |

王琼林, 刘少武, 张远波, 等. 枪用发射药燃烧残渣的测试方法[J].

火炸药学报, 2006, 29(5): 57-59. WANG Qiong-lin, LIU Shao-wu, ZHANG Yuan-bo, et al. Test method of combustion remains of gun propellant[J]. Chinese Journal of Explosives & Propellants, 2006, 29(5): 57-59. |

| [4] |

乔丽洁, 堵平, 王泽山. 装填密度和燃烧压力对炮用发射装药附着性燃烧残渣的影响[J].

含能材料, 2011, 19(5): 561-564. QIAO Li-jie, DU Ping, WANG Ze-shan. Effect of charge density and combustion pressure on adhesiveness combustion residue of gun propellant charges[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2011, 19(5): 561-564. |

| [5] |

王劲松, 李海兰. 新型枪口烟测试系统[J].

探测与控制学报, 2009, 32(增刊): 58-61. WANG Jin-song, LI Hai-lan. A new-style testing system of muzzle smoke consistency[J]. Journal of Detection & Control, 2009, 32(Suppl.): 58-61. |

| [6] |

赵宝明, 赵宏立, 杨丽侠, 等. 一种身管武器膛口烟雾总量的测量方法[J].

含能材料, 2013, 21(3): 347-350. ZHAO Bao-ming, ZHAO Hong-li, YANG Li-xia. A measurement method for gun muzzle smoke aggregates of propellants[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(3): 347-350. |

| [7] |

贺增弟, 刘幼平, 何利明, 等. 硝酸铵对发射药能量性能的影响[J].

含能材料, 2009, 17(2): 202-205. HE Zeng-di, LIU You-ping, HE Li-ming. Effects of ammonium nitrate on energy performance of gun propellant[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2009, 17(2): 202-205. |

| [8] |

王泽山, 何卫东, 徐复铭.

火药装药设计原理与技术[M]. 北京: 北京理工大学出版社, 2006.

|

| [9] |

金志明.

枪炮内弹道学[M]. 北京: 北京理工大学出版社, 2004.

|

| [10] |

鲍廷钰, 邱文坚.

内弹道学[M]. 北京: 北京理工大学出版社, 1995.

|

| [11] |

翁春生, 王浩.

计算内弹道学[M]. 北京: 国防工业出版社, 2006.

|

| [12] |

GJB 558A-1997. 炮用单基发射药通用规范[S].

|

| [13] |

杨敏涛, 张向明. 多孔火药内外弧厚不等对内弹道性能的影响[J].

弹道学报, 2004, 16(2): 15-18. YANG Min-tao, ZHANG Xiang-ming. Effects of porous powder with unequal inner and outer web on interior ballistic performance[J]. Journal of Ballistics, 2004, 16(2): 15-18. |

| [14] |

马绍东, 苏艳明, 杜青. 影响炮用发射药初速中间偏差的因素探讨[J].

火炸药学报, 1999, 22(4): 69-70. MA Shao-dong, SU Yan-ming, DU Qing. Study on the effect factors of middle deviation of muzzle velocity based at gun propellant[J]. Chinese Journal of Explosives & Propellants, 1999, 22(4): 69-70. |

| [15] |

冯德成, 翁春生, 王继统. 火药起始参量对最大膛压影响的方差分析[J].

火炸药学报, 2004, 27(3): 7-12. FENG De-cheng, WENG Chun-sheng, WANG Ji-tong. Variance analysis of the effects of initial parameters of propellant on maximum pressure[J]. Chinese Journal of Explosives & Propellants, 2004, 27(3): 7-12. |

The relationship between distribution of propellant web size and combustion residue was studied.