随着火炮在射程、射速、射击精度和威力等方面的发展, 特别是高初速、高射速武器的发展, 火炮的初速、射速和射程达到了新的水平。火炮身管也承受越来越严重的燃气热作用和物理化学作用、高速流动燃气的冲刷以及弹丸对膛壁的磨损作用, 烧蚀性问题日渐突出[1]。表现为射击时炮管内表面持续性的破坏和炮管直径的扩大, 最终致使炮口初速、射程和精度降低, 损害了火炮的效力, 降低了火炮的寿命[2]。发射药对火炮的烧蚀已成为重要影响因素。

目前公认发射药对炮管烧蚀起主要作用的有两种因素:热因素和化学因素。热因素包括发射药的爆热、爆温等; 而化学因素主要是发射药燃气中的C、H、O、N等元素容易与高温高压下的金属形成低熔点产物, 常见的几种燃气组分CO、CO2、H2和H2O都可能与Fe发生化学反应生成各种松散产物而被冲刷掉[3]。因此, 研究发射药的烧蚀性, 主要从这两方面考虑。

在炮管烧蚀的实际过程中, 热因素和化学因素共同作用又互相影响。热因素促使炮管内壁生成硬皮和裂纹, 裂纹又扩大了化学反应的面积和时间, 爆温又影响着化学反应的速率; 发射药燃气组分的不同又会带来不同的化学烧蚀性。因此, 很难明确区分两种因素各自对烧蚀性影响的大小。人们现普遍认为发射药爆温愈高, 对炮膛的烧蚀愈严重, 火炮内膛的烧蚀磨损量与内壁表面最高温度间存在指数关系。另外, 发射药的烧蚀率与其燃气组分也存在相关性[4-9]。英国Lawton等[10-12]基于Finnie的经典烧蚀理论[13]建立了包括热、化学和机械因素对烧蚀性影响的烧蚀管烧蚀模型。

本研究设计制备了8种发射药样品, 采用半密闭爆发器烧蚀管法进行了对比实验, 研究分析了发射药烧蚀性与爆热、爆温等影响因素之间的规律, 并初步探讨了发射药烧蚀率与燃气组分间的关系。

2 实验部分 2.1 实验样品以硝化棉(NC)、硝化甘油(NG)为基础组分, 添加不同的含能物质, 设计制备了8种不同的三基发射药样品, 用作半密闭爆发器烧蚀管法[14]实验样品。表 1为发射药实验样品的配方组成及其采用内能法[15]计算得到的热化学参数、燃气组分及其含量的理论值。发射药样品采用半溶剂法挤压成型, 药型均为18/1单孔管状药, 样品制备成型后一周左右进行烧蚀性实验, 以避免NH4NO3吸湿性的影响。黑索今(RDX)的粒度在10 μm左右。

| 表 1 发射药样品的配方组成及其热化学参数、燃气组分 Tab.1 The ingredient and thermochemistry parameters, gases composition of propellant samples |

8种实验样品的配方组成不同, 主要是为了使爆热、爆温和燃气组分含量具有足够大的变化范围。其中样品1#、2#、3#、4#用于研究爆温相同条件下不同爆热对烧蚀性的影响; 样品2#、5#、6#、7#用于研究爆热相同条件下不同爆温对烧蚀性的影响; 燃气组分含量不是独立变量, 仅作初步探索研究。

2.2 实验方法与条件采用半密闭爆发器烧蚀管法评定发射药烧蚀性的大小。8种发射药样品各用3个烧蚀管作平行实验, 每个烧蚀管连续进行3发实验。实验前后用酒精将烧蚀管清洗干净并烘干, 称取质量得到每个烧蚀管的失重, 取3个烧蚀管失重平均值为烧蚀量, 并换算为每1 g发射药的烧蚀率。

半密闭爆发器容积50 cm3, 点火药为0.5 g的C级硝化棉, 点火压力10 MPa, 测压传感器SY4000, 灵敏度系数35.0PC/MPa, 采样频率100 K, 采样长度100 K, 记录长度100 K。实验环境温度为(5±2) ℃。

3 结果与讨论 3.1 烧蚀管法实验结果表 2为8个样品进行半密闭爆发器烧蚀管法实验的装药条件和实验结果。

| 表 2 半密闭爆发器发射药装药和实验结果 Tab.2 Propellants charge and test results in semi-closed bomb |

8种样品的装药量不完全相同, 主要是为了保证不同样品能够获得相近的最大压力, 根据火药力计算得到相同最大压力而确定不同的装药量。表 2中pcp为9发实验测试最大压力的平均值。根据烧蚀管法的测试精度指标要求, 最大压力相对偏差不大于2%, 烧蚀率相对偏差不大于8%[16]。表中实验结果的相对平均偏差均未超过指标要求。

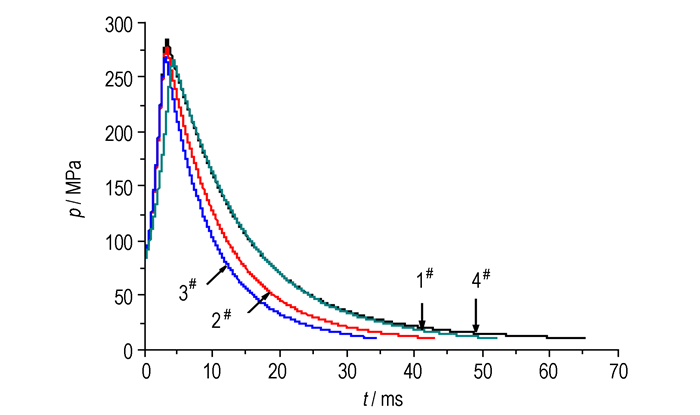

3.2 发射药爆热对烧蚀性的影响国外对发射药热烧蚀的研究都以发射药爆温或炮膛内壁温度为对象[4-12], 尚未见发射药爆热对烧蚀性影响的报道, 但国内人们通常认为发射药的爆热越高则烧蚀性越大,故选择4种发射药样品(1#、2#、3#和4#), 其爆温(Tv)基本相同, 但爆热(Qv(l))和装药总热量由低到高近似等差变化, 即在爆温近似相同条件下考察爆热对烧蚀性大小的影响。表 3为实验结果; 图 1为半密闭爆发器实验测得的代表性p-t曲线, 最大压力近似于控压片的破孔压力, 发射药燃气开始从烧蚀管内孔向外排出, 并对烧蚀管产生强烈的冲刷作用。表 3中的Δt为从最大压力降低到点火压力(10 MPa)处的时间, 即燃气对烧蚀管的冲刷时间, 称为烧蚀时间; IΔt为从最大压力下降到点火压力的压力段对时间的积分, 即p-t曲线压力下降段的面积, 称为压力冲量, 反映了燃气压力和燃气冲刷时间对烧蚀管内孔烧蚀性的综合作用, 比Δt能更好地描述发射药燃气对烧蚀管的烧蚀作用。

| 表 3 发射药爆热对烧蚀的影响 Tab.3 The influence of propellant explosion heat on erosion |

|

图 1 4种发射药的半密闭爆发器p-t曲线 Fig.1 The p-t curves of propellants(1#, 2#, 3#, 4#) in semi-closed bomb |

由表 3可见, 在爆温近似相同时, 发射药的烧蚀率并没有随着爆热和装药总热量的增加而增大, 而是先减小后增大。4种样品烧蚀实验的最大压力接近(见表 2)时, 烧蚀时间Δt和压力冲量IΔt相差较大。图 1可见, 样品1#与4#的燃气压力下降相对较为平缓, 烧蚀时间长; 样品2#与3#的燃气压力下降较快, 烧蚀时间短。从表 3的数据看, 1#的烧蚀时间Δt比3#要长一倍, 烧蚀率ml随烧蚀时间的增加而增大, 烧蚀率与烧蚀时间的变化趋势具有较好的一致性。4种样品的燃气生成量n差别较小, 这可能与发射药的燃速及燃气的流动性质有关。

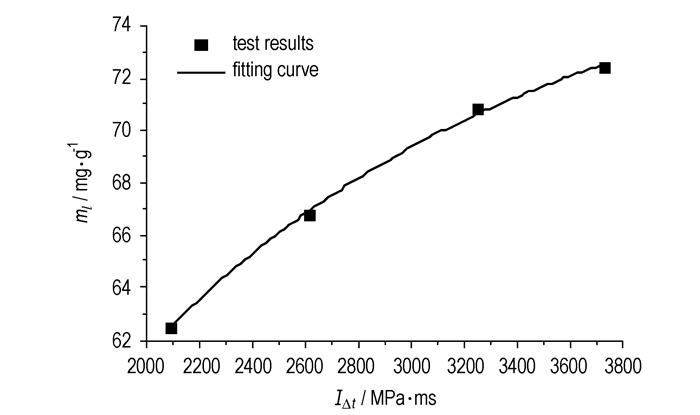

图 2为根据图 1中4种样品的p-t曲线计算得到的IΔt值与其烧蚀率之间的变化关系。从图 2可看出, 发射药的烧蚀率mI随压力冲量IΔt的增加而增大, 两者的变化趋势呈指数关系。

|

图 2 4种发射药的烧蚀率与压力冲量的关系 Fig.2 Relations between erosion rate and pressure impulse for four propellant |

分析认为:在半密闭爆发器实验中, 控压片破孔后发射药高温燃气对烧蚀管进行强烈地冲刷, 烧蚀管内壁吸收的热量与作用时间有关, 对烧蚀管的冲刷程度与压力冲量有关。烧蚀时间越长, 烧蚀管吸收的热量就越多; 压力冲量越大, 对烧蚀管的冲刷程度越大。由于烧蚀时间不同, 爆热高的发射药燃烧总热量虽然高, 烧蚀管内壁吸收的热量却并不一定高于爆热低的发射药, 所以此时爆热或装药总热量并没有起主要影响作用。另外, 从4种样品的配方组成分析, 烧蚀率最大的1#样品(11.6%其它组分为石墨和5-氨基四唑)中高能组分RDX的含量少于2#和3#, 也未表现出RDX自身高爆温对烧蚀性的影响, 原因是超细粒度的RDX在发射药燃烧过程中基本不存在其颗粒燃烧的现象。

3.3 发射药爆温对烧蚀性大小的影响发射药的爆温是影响其烧蚀性的主要因素。选择4种发射药样品(2#、5#、6#和7#), 其爆热基本相同, 爆温由低到高近似等差变化, 即在燃气爆热和总热量近似相同条件下对比爆温对烧蚀性大小的影响。实验结果如图 3所示。

|

图 3 4种发射药的烧蚀率与爆温的关系 Fig.3 Relations between erosion rate and explosion temperature for four propellant |

随着爆温的增加, 烧蚀率明显增大, 两者的变化趋势近似呈线性关系。线性拟合得到下面关系式(相关系数R为0.9933):

| $ {{m}_{l}}=0.06211\ {{T}_{\rm{v}}}-151.2018 $ | (1) |

分析认为:发射药的爆温越高, 烧蚀管内壁表面的温度也越高, 机械强度急剧下降, 在内壁表面温度接近钢的熔点时导致表面较薄的一层金属熔化而容易被燃气冲刷带走; 另外, 发射药爆温越高, 燃气产物与烧蚀管金属元素之间的化学反应速率也越快, 进一步加剧了烧蚀。两种因素共同作用使烧蚀率增大。

3.4 发射药燃气组分对烧蚀性的影响发射药燃气组分对烧蚀性的影响比较复杂, 国外对此进行了不少研究, 并初步建立了一些相关的数学模型[4-7]。这些数学模型采用的基本关系式为:

| $ {{m}_{l}}=A{\rm{exp}}\left( 1.5{{T}_{\rm{max}}}/{{B}_{0}} \right) $ | (2) |

| $ \begin{align} &A=\rm{exp}[{{\mathit{a}}_{1}}(\%\rm{CO})+{{\mathit{a}}_{2}}(\%\rm{C}{{\rm{O}}_{2}})+{{\mathit{a}}_{3}}(\%{{\rm{H}}_{2}})+ \\ &{{\mathit{a}}_{4}}(\%{{\rm{H}}_{\rm{2}}}\rm{O})+{{\mathit{a}}_{5}}(\%{{\rm{N}}_{2}})] \\ \end{align} $ | (3) |

式中, ml为烧蚀率, mg·g-1; A为发射药的固有烧蚀率, 取决于发射药的燃气组分; Tmax(K)为烧蚀管内壁最高温度, 取决于发射药的爆温和材料的热传递等因素; B0为热硬度系数(℃), 取决于烧蚀管内壁硬度H在加热过程中的改变。从关系式(3)看, 该模型认为发射药的5种主要燃气组分都具有一定的烧蚀性, 对烧蚀性影响的大小根据回归得到的系数进行分析。

以国外研究提出的数学模型(式(2))为基础, 结合8种发射药样品的烧蚀实验结果, 对发射药5种主要燃气组分与固有烧蚀率的关系进行了初步探索。式(2)中, 烧蚀管内壁最高温度Tmax国内有相关的研究[17], 但仍难以准确测量。由于在相同材料及相同实验环境条件下, Tmax与发射药的Tv呈近似线性关系, 参考文献[4]中的Tmax测量值以Tv/3代取。由于暂无特定材料热硬度系数B0值的相关资料, 烧蚀管材质45号钢的热硬度系数B0值以英国炮钢的B0值(104 ℃)[4, 8, 10]代替。表 4列出了8种发射药燃气组分比例与计算得到的发射药烧蚀率, 其中燃气组分摩尔质量分数根据表 1中燃气组分值换算得到, lnA由式(2)计算得到。

| 表 4 发射药燃气产物组成与烧蚀率系数 Tab.4 The composition of gases and erosivity coefficient of propellant |

对表 4数据采用多元线性回归得到关系式(4)(相关系数R为0.9999):

| $ \begin{align} &A=\rm{exp}[-0.0835(\%\rm{CO})-0.5595(\%\rm{C}{{\rm{O}}_{\rm{2}}})-\\ &\ \ \ 0.3718(\%{{\rm{H}}_{2}})+0.0687(\%{{\rm{H}}_{\rm{2}}}\rm{O})-0.0831(\%{{\rm{N}}_{2}})]~ \\ \end{align} $ | (4) |

由式(4)可见, 在发射药的5种主要燃气组分中, H2O对烧蚀性的影响最大, CO2和H2对烧蚀性的影响较小, 而N2对烧蚀性的影响与CO相当。传统认识中N2有助于减缓发射药的烧蚀性, 而上述结果中N2对烧蚀性的影响规律与传统认识存在差异, 也难以从理论上予以解释。

为排除烧蚀管参数Tmax和B0近似取值的影响, 分别在一定范围内改变其取值后得到的结果在相对关系上变化不大。如当B0以美国炮钢热硬度系数(109.5 ℃)[10]代替时, 关系式(相关系数R为0.9997)如式(5)所示:

| $ \begin{align} &A=\rm{exp}[-0.0768(\%\rm{CO})-0.5279(\%\rm{C}{{\rm{O}}_{2}})-\\ &\ \ \ \ 0.3542(\%{{\rm{H}}_{2}})+0.0662(\%{{\rm{H}}_{\rm{2}}}\rm{O})-0.0754(\%{{\rm{N}}_{2}})]~ \\ \end{align} $ | (5) |

考虑到爆温对烧蚀性的影响很大, 去掉爆温最低的样品5#和爆温最高的样品7#, 其余6个样品的爆温较为接近, 对其进行数据处理得到关系式(相关系数R为0.9993)如式(6)所示:

| $ \begin{align} &A=\rm{exp}[-0.0999(\%\rm{CO})-0.5162(\%\rm{C}{{\rm{O}}_{\rm{2}}})-\\ &\ \ \ \ \ 0.3352(\%{{\rm{H}}_{2}})+0.0445(\%{{\rm{H}}_{\rm{2}}}\rm{O})-0.0669(\%{{\rm{N}}_{2}})] \\ \end{align} $ | (6) |

可以看出, 在排除B0近似取值和爆温的影响后, 各燃气组分对烧蚀率影响的相对关系变化较小。分析原因, 一是影响发射药烧蚀性的因素之间关系复杂, 相互交叉, 可能难以分别进行单独描述; 二是所采用的数学模型还不够完善, 或其应用需要有限定条件(如同一类配方体系), 目前国外的类似研究结果也不一致, 不同文献中对应于各燃气组分的系数差别较大, 各燃气组分对烧蚀性影响程度的相互关系也不同[4-7]。因此, 关于发射药燃气组分对烧蚀性的影响还有待于进一步深入研究。

4 结论(1) 在半密闭爆发器烧蚀管实验中, 发射药的烧蚀性并未随着爆热的增加而增大, 控压片破孔后压力下降段的烧蚀时间或压力冲量对烧蚀性的影响更大, 烧蚀时间越长或压力冲量越大则烧蚀性越大。

(2) 发射药的烧蚀性随着爆温的升高而明显增大, 在实验研究范围内(Tv=3100~3700 K)两者接近线性变化关系, 表明爆温是发射药烧蚀性的主要影响因素。

(3) 发射药燃气组分中H2O对烧蚀率的影响最大, 但燃气组分对烧蚀性的影响关系复杂, 与其它因素的作用相互交叉, 目前仍然难以进行单独的定量描述。

| [1] |

管怀建, 唐亮, 刘霞. 火炮身管内膛烧蚀现象研究[J].

火力与指挥控制, 2013, 38(3): 127-129. GUAN Huai-jian, TANG Liang, LIU Xia. Research on erosion phenomenon of cannon barrel interior[J]. Fire Control & Command Control, 2013, 38(3): 127-129. |

| [2] |

于伟, 田庆涛, 于旭东, 等. 火炮内膛烧蚀磨损研究综述[J].

四川兵工学报, 2010, 31(2): 97-99. YU Wei, TIAN Qing-tao, YU Xu-dong, et al. Survey of erosion and wear of gun bore[J]. Journal of Sichuan Ordnance, 2010, 31(2): 97-99. |

| [3] |

魏东. 延长火炮身管寿命之分析[J].

科技情报开发与经济, 2010, 20(2): 173-175. WEI Dong. Analysis on prolonging the barrel life of artillery[J]. Sci-Tech Information Development & Economy, 2010, 20(2): 173-175. |

| [4] |

Jaramaz S, Dejan M, Elek P. Determination of gun propellants erosivity: experimental and theoretical studies[J].

Experimental Thermal and Fluid Science, 2010, 34: 760-765. DOI:10.1016/j.expthermflusci.2010.01.005 |

| [5] |

Lawton B. Thermo-chemical erosion in gun barrels[J].

WEAR, 2001, 251: 827-838. DOI:10.1016/S0043-1648(01)00738-4 |

| [6] |

Hordijk A. C, Driel C. A. van. Propellant erosivity[C]// 38th International Annual Conference of ICT, Karlsruhe, Federal Republic of Germany, 2007: 114.

|

| [7] |

Johnston I. A. Understanding and predicting gun barrel erosion[R]. ADA440938, 2005.

|

| [8] |

Arisawa H, Kimura J. Applicability of the hydrogen gas erosion theory to conventional gun propellants[C]// 19th International Symposium of Ballistics, Interlaken, Switzerland, 2001.

|

| [9] |

Kimura J. Thermal and chemical effects of combustion gases on gun erosion[C]// 28th ICT Combustion and Detonation Abstracts, Karlsruhe, Germany, 1997.

|

| [10] |

Lawton B. Thermal and chemical effects on gun barrel wear[C]// 8th international symposium on ballisitics. Orlando, Florida, 1984: Ⅱ27-Ⅱ36.

|

| [11] |

Lawton B, Laird M. Influence of gas leakage on heat transfer and wear in gun barrels[C]// 16th international symposium on ballisitics. San Francisco, 1996: 173-181.

|

| [12] |

Lawton B. Temperature and heat transfer at the commencement of rifling of a 155mm gun[C]// 19th International Symposium on Ballistics, Interlaken, Switzerland, 2001.

|

| [13] |

Finnie I, McFadden D H. On the velocity dependence of the erosion of ductile materials by solid particles of low angles of incidence[J].

WEAR, 1978, 48: 36-58. |

| [14] |

杨淑媛. 半密闭爆发器烧蚀管法研究[J].

火炸药学报, 1986(3): 10-16. YANG Shu-yuan. Study of semi-closed bomb erosion tube method[J]. Chinese Journal of Explosives & Propellants, 1986(3): 10-16. |

| [15] |

王德才.

火药学[M]. 南京: 华东工学院印刷厂, 1988.

WANG De-cai. Propellants[M]. Nanjing: East China Institute of Technology Printing, 1988 |

| [16] |

杨淑媛, 王固态. 烧蚀管法剖析[J].

火炸药学报, 1990(2): 5-12. YANG Shu-yuan, WANG Gu-tai. Analysis of erosion tube method[J]. Chinese Journal of Explosives & Propellants, 1990(2): 5-12. |

| [17] |

LIU Guo-qiang. A temperature-measuring system on the gun-barrel bore of armor-artillery base on 80C196 MCU[C]//International Conference on Materials Engineering and Automatic Control, Jinan, China, 2012.

|

The relationship between erosion rate and explosion temperature(about 3100-3700 K) of four propellants with similar explosion heat is linear. The erosion rate increases with the rise of explosion temperature obviously.