为武器系统战斗部提供能量的炸药部件, 其爆炸性能取决于炸药自身化学性能, 同时炸药机械加工过程的尺寸精度及表面质量也是关键因素。炸药件是由具有粘弹性的粘结剂和硬脆性的炸药颗粒均匀粘结而成, 车削时冲击载荷加载速率越大, 粘结剂的粘弹性越难体现出来, 切屑的断裂脱落就越多地依赖炸药颗粒的脆性断裂[1]。车削过程中切屑的脆性断裂方式决定了已加工表面的微裂纹分布、细观形貌和粗糙度等表面质量指标。表面质量对产品在装配储运过程中接触面摩擦、粘结成复杂炸药部件时的强度等方面有直接影响。炸药件作为高附加值产品, 其机械加工一般处于最后阶段, 一旦出现问题, 将造成巨大浪费, 且无法满足武器制造对进度节点的刚性要求。由于常规加工方法已不能满足炸药件在结构、尺寸精度及表面质量方面更高要求, 所以探索安全可靠的炸药精密加工技术非常必要。

超声振动车削是一种脉冲切削, 只在极短时间内完成一次切削循环; 切削过程中刀刃交变地与工件接触, 使被切削层几何参数周期性地发生变化, 产生均匀细小切屑[2]。相关研究表明[3-5], 该方式能减小切削力和降低切削温度, 减少残余应力及温度对产品尺寸稳定性的影响, 可得到高品质的加工表面。对模拟材料机械加工表面形貌进行准确测量和合理评价, 可以判断工件加工后获得的表面质量状况及性能特点, 有助于正确识别加工过程中的变化和缺陷, 可以发现工具或机床使用和操作中的不当, 比如工具没有正确调试和安装, 错误的进给量、切削速度等[6]。唐维等[7]利用超声振动车削系统对炸药模拟材料开展了切削性能实验, 获得较好的成果。本实验在文献[7]的基础上, 开展超声振动车削模拟材料实验, 以MJ-9159炸药模拟材料为对象, 结合其在加工过程中的工艺问题, 分析了超声振动车削材料裂纹产生及断裂方式对加工表面质量的影响。采用数字共聚焦显微技术对加工表面进行3D微观形貌分析, 研究超声振动车削去除材料及成型表面机理, 对提高炸药加工表面的质量和产品性能有重要意义。

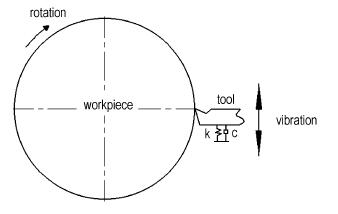

2 超声振动车削机理 2.1 超声振动车削过程动力学分析超声振动车削按照振动方向的不同一般分为:进给(轴向)振动车削、纵向(切向)振动车削、横向(径向)振动车削及复合振动(两维)车削。本研究的超声振动车削模型是切向超声振动车削。半径为r的工件绕回转轴以转速n旋转, 刀具在外激超声频率的作用下以V=Aωsinωt的速度沿切向振动。刀具振动的最大速度Vmax=Aω, 当

本文研究的切向超声振动车削是一种简谐强迫切向振动, 其超声振动动力学模型如图 1所示。

|

图 1 超声振动车削动力学模型 Fig.1 The dynamic model of ultrasonic vibration turning |

| $ m\frac{{{{\rm{d}}^2}y}}{{{\rm{d}}{t^2}}} + c\frac{{{\rm{d}}y}}{{{\rm{d}}t}} + ky = {F_y}\left( t \right) $ | (1) |

式中, m为超声振动车削系统质量, kg; k为弹簧刚度, N·m-1; c为阻尼系数; Fy为主切削力, N; t为时间,s。超声振动车削主切削力傅里叶级数展开:

| $ {F_y}\left( t \right) = \frac{{{t_c}}}{T}{F_0} + \frac{{2{F_0}}}{{\rm{ \mathsf{ π} }}}\sum\limits_{n = 1}^\infty {\frac{1}{n}\sin \frac{{n{t_c}}}{T}{\rm{ \mathsf{ π} }}c\cos n{\rm{ \mathsf{ π} }}\omega t} $ | (2) |

式中, tc为每周期内的切削时间, s; T为振动周期, s。

由(2)式得:

| $ \begin{array}{l} y\left( t \right) = \frac{{{t_{\rm{c}}}{F_0}}}{{Tk}} + \sum {\frac{{\frac{{{F_0}}}{k}\frac{2}{{n{\rm{ \mathsf{ π} }}}}\sin \frac{{n{\rm{ \mathsf{ π} }}{t_{\rm{c}}}}}{T}}}{{\sqrt {4{n^2}{\xi ^2}\frac{{{\omega ^2}}}{{\omega _0^2}} + {{\left( {1-{n^2}\frac{{{\omega ^2}}}{{\omega _0^2}}} \right)}^2}} }}} \\ \;\;\;\;\;\;\;\;\;\;\sin \left( {\omega t + {{\tan }^{-1}}\frac{{1-{n^2}\frac{{{\omega ^2}}}{{\omega _0^2}}}}{{2n\xi \frac{\omega }{{{\omega _0}}}}}} \right) \end{array} $ | (3) |

式中, ω0为固有频率, Hz; ω为超声振动车削频率, Hz; ξ为阻尼比系数。

当ω远大于ω0时, (3)式为:

| $ y\left( t \right) = \frac{{{F_0}}}{k}\frac{{{t_{\rm{c}}}}}{T} $ | (4) |

式中,F0为主切削力平均值,N。

由于超声振动车削频率ω远大于ω0, 保证在车削过程中只有静态分量, 即式(4), 工件呈刚性化, 使车削处于最佳的平稳状态, 提高生产效率, 可提高工件加工的精度和表面质量。

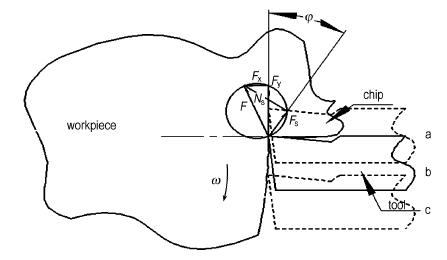

2.2 超声振动车削区的断裂行为分析超声振动车削作为一种特种车削加工方法, 加工中引入的是高频低幅的超声振动, 使得刀具与工件在切削过程中产生周期性的冲击作用[11]。研究超声振动切削区的断裂行为, 有必要对车削过程中的车削区的受力情况进行分析, 如图 2所示。图 2中Fy为主切削力、Fx为径向力、φ为剪切角、Fs为剪切力、Ns为法向力。刀尖对应的工件区, 根据断裂动力学理论和Grififth假设[12], 可以认为该处由于切削作用留下的刀痕是引起切屑剥离加工表面的微观缺陷, 即存在着微裂纹。

|

图 2 超声振动车削区受力分析图 Fig.2 Force analysis of ultrasonic vibration turning zone |

如图 2可知:

| $ \mathop F\limits^ \rightharpoonup = \overrightarrow {{F_{\rm{x}}}} + \overrightarrow {{F_{\rm{y}}}} $ | (5) |

将主切削力和径向力的合力F分解到加工过程中的剪切力Fs和法向力Ns,Fs和切向力Fx之间的夹角φ为剪切角。切屑在剪切力的作用下与工件表面分离, 形成已加工表面。

| $ \mathop F\limits^ \rightharpoonup = \overrightarrow {{F_{\rm{s}}}} + \overrightarrow {{F_{\rm{s}}}} $ | (6) |

切向超声振动车削, 刀具沿切向上下振动。b-a刀具向上运动, 刀具对切屑的加载速率增大, 主切削力Fy增大, 剪切角φ增大, 刀前角增加, 后角减小, 改善加工表面质量。b-c刀具向下运动, 如果此时刀具振幅足够大, 刀具可以与切屑脱离, 使得润滑液进入前刀面, 一方面降低刀尖的温度, 另一方面改善下一个切削行程润滑效果, 使得切削温度降低。在超声振动车削中, 刀具周期性地离开和冲击工件的车削过程使得在加工过程中冲击加载速率很高, 从而在刀具接触工件过程中激发出应力波。应力波在工件材料中传播的过程中, 产生应力波的反射和叠加等作用, 在这种综合作用下, 车削变形区的局部区域内产生弹塑性变形后达到破坏极限产生裂纹, 使工件材料在刀尖处分离, 分别形成已加工表面和切屑。

3 MJ-9159材料超声振动车削实验分析 3.1 实验参数材料: MJ-9159炸药模拟材料。

超声振动车削参数:速度v=1 m·s-1, 切深asp=1.5 mm, 进给f=0.1 mm·r-1, 振动频率ω=29.6 kHz, 根据

普通车削参数:速度v=1 m·s-1, 切深asp=1.5 mm, 进给f=0.1 mm·r-1。

实验器材:车床、超声振动切削装置、3D数字共聚焦显微镜、纱布、红笔。

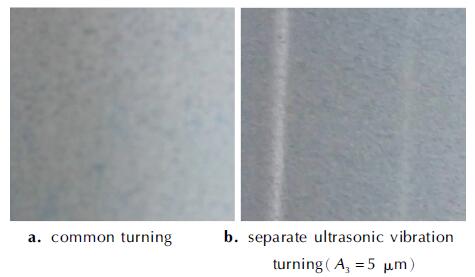

3.2 超声振动车削表面三维形貌分析普通车削与分离式超声振动车削的宏观表面质量对比如图 3所示。由图 3可见, 超声振动车削的表面光洁度较好(图 3b), 色泽明亮, 要优于普通车削(图 3a)。这主要是因为普通车削的切削速度小, 切削产生的外界刺激很容易接近车削系统的固有频率, 使得切削系统失稳, 影响加工表面质量; 超声振动车削在刀具很小的位移上施加高频低幅的振动, 产生很高的冲击能量使得切削区材料快速变形, 剪切区材料的塑性变小, 从而减小切削力, 提高切削系统的刚度和稳定性, 因此其加工表面质量较好。

|

图 3 不同车削方式的宏观表面质量对比 Fig.3 The contrast of macro surface quality by different turning |

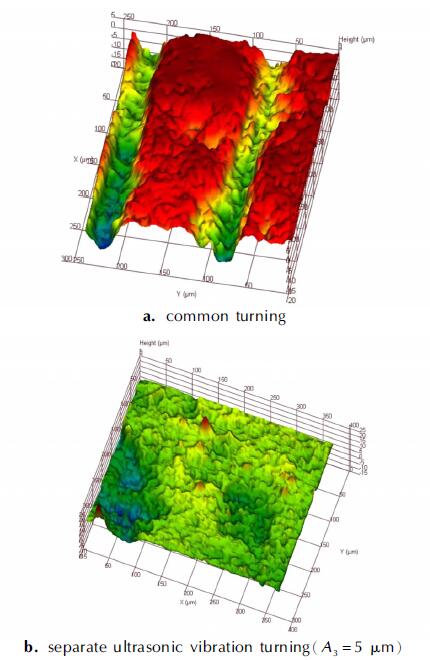

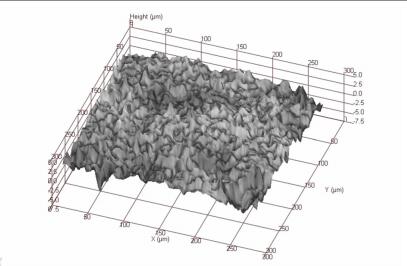

普通车削与分离式超声振动车削的微观3D形貌如图 4所示, 对比图 4a和图 4b可见, 两者不同之处在于断裂前塑性变形的程度不同。普通车削产生的切屑是由刀具挤压去除, 形成较为明显的车刀痕迹。超声振动车削形成切屑的裂纹比较短, 断裂前塑性变形也较小, 形成崩落状的凹坑。在刀具的冲击作用下, 裂纹尖端的位错较难发射, 塑性变形过程受到了约束和限制, 裂尖区域的断裂韧性大大低于相同切削条件下普通车削的情形。只需克服较小的塑性变形就能够断裂, 有利于取得良好的车削效果。因此在相同加工工艺参数下, 超声振动车削能够获得较好的加工表面质量。普通车削由于工件的旋转及刀具的直线进给, 在加工表面形成较为明显的车刀痕。而超声振动车削由于刀具间断切削, 冲击切削力的作用使得切屑形成过程的延展性裂纹被弱化即无明显车刀痕。根据脆性固体断裂力学分析超声振动车削在刀尖车削区附近存在较高的外加应力场, 将使裂纹尖端向四周发射大量的应力波信号。而这些来自裂纹尖端的应力波只能以有限的速度运行, 在高应变率加载时位错一个接一个以有限速度从裂尖发射出来后, 其间距会随着加载率的增加而减小, 使材料的塑脆转化, 表现为材料的断裂破坏随加载速率的升高而降低[13], 从而改善了切削表面质量。

|

图 4 不同车削方式下的微观3D形貌对比 Fig.4 The contrast of microscopic 3D morphology bu different turning |

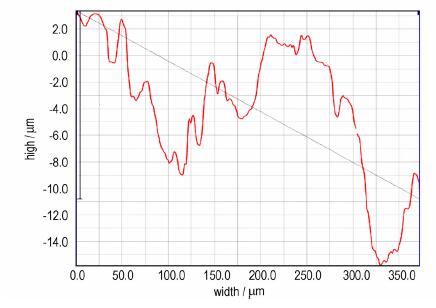

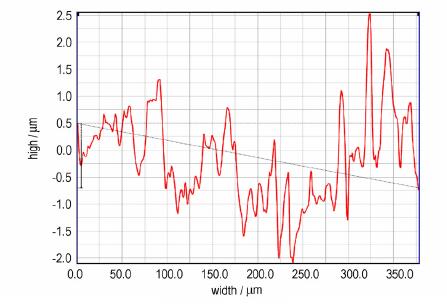

垂直截取图 4车刀痕方向截面轮廓特征数据, 重构曲线图 5(普通车削截面轮廓曲线)和图 6(超声振动车削截面轮廓曲线)。普通车削表面在车刀痕处出现较宽的波谷(图 5), 波峰波谷对光线的散射, 在宏观表现为光洁度较差, 色泽较暗。超声振动车削截面轮廓曲线虽然周期变化较多, 但变化幅度较小(图 6)。这是由于超声振动作用, 使表面有微小颗粒崩落, 整体表面形貌较为平整, 宏观表现为光洁度较好, 色泽较亮。

|

图 5 普通车削截面轮廓曲线 Fig.5 The section contour curve of common turning |

|

图 6 分离式超声振动车削截面轮廓曲线 Fig.6 The section contour curve of separate ultrasonic vibration turning |

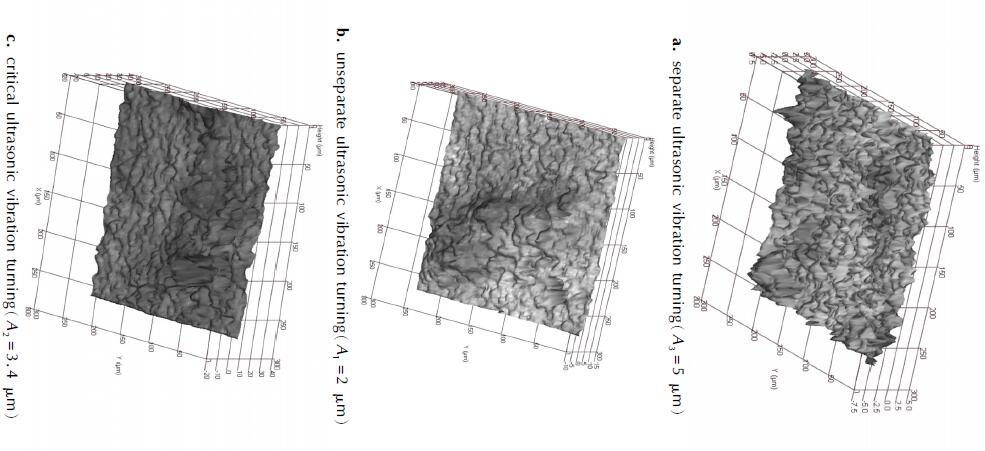

不分离、临界和分离三种超声振动车削加工方式得到的产品表面微观形貌如图 7所示。由图 7可见, 分离式(图 7a)超声振动车削表面波峰和波谷变化的幅度最小, 不分离式(图 7b)次之, 临界(图 7c)变化幅度最大, 宏观质量表现为分离式超声振动车削表面质量最好, 不分离式次之, 临界最差。超声振动车削时, 在刀尖处切屑接触区域, 当应力值超过材料的屈服强度时, 这个区域内的材料就会产生塑性变形。超声振动产生的应力波叠加及反复作用会导致该区域材料的疲劳破坏, 产生微小裂纹。于是在后续加工时, 切屑在较小作用力下就会剥离加工表面。而对于工件车削区中应力随超声波作用周期变化使切削区域材料处于周期疲劳积累状态[8], 断屑方式与传统车削发生根本改变。根据科顿-多伦的累计损伤理论[8]:在给定的应力下的损伤扩展率是随着循环次数的增加而递增的, 当循环次数达到永久性疲劳损伤时, 切屑与工件已加工表面分离。在频率一定的条件下, 振幅过小, 在车削区域应力变化幅值就会较小, 应力波叠加作用就会被削弱。振幅如过大, 切屑剥离切削表面就不是疲劳破坏的作用, 而是材料被一次性去除。基于应力波作用的断屑方式, 分离式超声振动切削时车削表面质量最好。

|

图 7 不同振幅超声振动车削微观3D形貌 Fig.7 The microscopic 3D morphology of ultrasonic vibration cutting with different amplitude |

(1) 与普通车削相比, 超声振动车削以应力波叠加作用切削区域致使材料发生疲劳破坏, 从而大幅改善炸药模拟材料表面加工质量。

(2) 当超声振动振幅A=5 μm时, 即瞬时最大振动速度略大于切削主轴转速时, 获得较好的加工表面质量。而振幅A=2 μm即振动瞬时最大速度远小于车削主轴转速时, 车削表面质量接近普通车削。

(3) 超声振动车削是一种较为成熟的精密加工技术, 在提高炸药机械加工表面质量方面效果较好。

| [1] |

唐维, 李明, 黄交虎, 等. PBX车削表面的细观形貌与粗糙度研究[J].

含能材料, 2009, 17(1): 59-62. TANG Wei, LI Ming, HUANG Jiao-hu, et al. Study on turning surface micro-morphology and roughness of PBX parts[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2009, 17(1): 59-62. |

| [2] |

赵云峰, 张建华, 沈学会, 等. 超声振动铣削2A12表面粗糙度实验研究[J].

组合机床与自动化加工技术, 2011(1): 22-25. ZHANG Yun-feng, ZAHNG Jian-hua, SHENG Xue-hui, et al. Experimental study on surface roughness by ultrasonic vibration assisted milling 2A12[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2011(1): 22-25. |

| [3] |

马利杰, 王贵成. 轴向振动钻削机理及其工艺效果试验研究[D]. 江苏大学, 2007.

|

| [4] |

林晶. 超声波振动切削机理的微观研究[D]. 哈尔滨工程大学, 2000.

|

| [5] |

Nath C, Rahman M, Andrew S S K, et al. A Study on Ultrasonic Vibration Cutting of Low Alloy Steel[J].

Journal of Materials Processing Technology, 2007, 192~193(4): 159-165. |

| [6] |

李志强. 表面微观形貌的测量及其表征[D]. 重庆大学, 2006.

|

| [7] |

唐维, 魏智勇, 黄交虎, 等. 高聚物粘接炸药模拟材料的超声振动切削试验研究[J].

兵工学报, 2013, 34(1): 33-38. TANG Wei, WEI Zhi-yong, HUANG Jiao-hu, et al. An experimental study on ultrasonic vibration cutting for polymer bonded explosive simulants[J]. Acta Armamentarii, 2013, 34(1): 33-38. |

| [8] |

姜静. 振动切削应力波传播有限元分析[D]. 哈尔滨工程大学, 2007.

|

| [9] |

Mitrofanov A V, Babitsky V I, Silberschmidt V V. Finite element simulations of ultrasonically assisted turning[J].

Computational Materials Science, 2003(28): 645-653. |

| [10] |

Nzorev N. Interrelationship between shear processes occurring along tool face and on shear in metal cutting[J]. International Research in Production Engineering, New York: Anler. Soc. Mech. Engrs, 1993.

|

| [11] |

Freund L B, Imhoff A B.

Dynamic Fracture Mechanics[M]. Cambridge University Press, 1998 |

| [12] |

赵建生.

断裂力学及断裂物理[M]. 武汉: 华中科技大学出版社, 2003.

|

| [13] |

韩清凯, 郝建山, 闻邦椿. 金属材料加工中的振动利用问题[J].

中国机械工程, 2001, 12(5): 594-597. HAN Qing-kai, HAO Jian-shan, WEN Bang-chun. On utilization of vibration in metal deformation processes[J]. China Mechanical Engineering, 2001, 12(5): 594-597. |

The ultrasonic vibration turning mechanism of explosive simulants was studied and the effects of the common turning and the ultrasonic vibration turning mode with amplitude of 2, 3.4, 5 μm on the machined surface quality were compared and analyzed.